Hier sollen Beiträge, die den zukünftigen kombinierten 200A MOSFET-Schalter und Shunt diskutieren, gesammelt werden.

Verwendung interner und externer shunts.

Shunts auch in Plusleitung?

Noch ein Vorschlag: ich sehe, dass du sehr kleine steckverbinder vewendest, mit sehr kleinem Raster, wegen Platzersparnis. Und ich sehe, wie schwierig die stifte zu crimpen sind. Für ungeübte ein Sicherheitsrisiko bzw. Zuverlässigkeit Risiko?

Ich plädiere für größere Stecker... Xh 2,54

Nur als Diskussion.

Nein

Nein, hier möchte ich den passenden Teil der Diskussion der letzten Tage aus dem anderen Thread auslagern:

https://akkudoktor.net/t/vorstellung-eigenentwicklung-bms-fuer-grosse-16s-lfp-packs-diskussion/18531/159

Das dort bereits vorgestellte und diskutierte ist ein high-side MOSFET-Schalter und ein low-side Shunt.

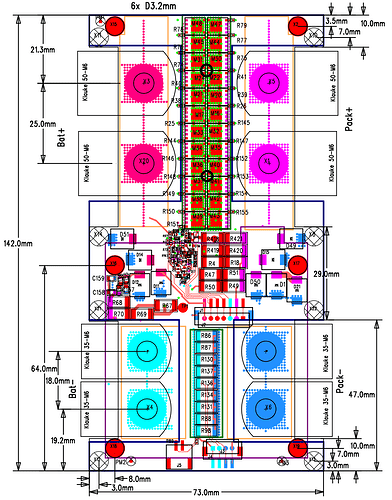

mittels Bestückungsvarianten können dabei bis zu 24 parallele MOSFETs (also nominale Widerstände bis runter auf ~ 300 uOhm ) und effektive Shuntwiderstände von ~ 100 uOhm bis ~ 400 uOhm realisiert werden

Die neue kombinierte MOSFET-Schalter und Shunt Baugruppe kombiniert die aktuellen ( zur direkten Montage auf den Zellpollen gedachten ) getrennten MOSFET-Schalter und Shunt Baugruppen, erhöht die maximale Anzahl von paralleln FETs auf 24 und bringt einige Optimierung für das Abschalten von sehr hohen Strömen ( in der Größenordnung 1000A bei einem harten externen Kurzschluss).

Die bisherige Steuerplatine soll aber zunächst weiter verwendet werden.

Deswegen änderts sich an den Steckern für die Zellverbindungen zunächst nichts.

Das manuelle Crimpen sollte man in einer solchen Diskussion aber meines Erachtens weitesgehend ausblenden, da ich recht bald sowieso machinell gecrimpte Kabel werde fertigen lassen müssen.

Was @Janvi ja bereits angesprochen hat ist, dass es sinnvoll sein wird, dass man für Packs, die die Zellanschlüsse von 8 Zellen und Temperatursensoren jeweils auf einem PCB sammeln, eine Version hat, die das entsprechend abbildet.

Außerdem steht auf meiner TODO-Liste, dass die Stecker mechanisch gegen Stecken in die falsche Buchse geschützt sein müssen. Zwei 5 polige + ein 7 poliger Stecker für die Zellanschlüsse, wie aktuell verbaut, wird also nicht die finale Auslegung sein.

Die Revision der Steuerbaugruppe steht aber erst im nächsten Jahr an. Dazu soll es dann einen eigenen Thread geben.

4 Beiträge wurden in ein existierendes Thema verschoben: Wünsche für BMS HW

3 Beiträge wurden in ein existierendes Thema verschoben: Wünsche für BMS FW

Als Muster unbezahlbar.

Wenn man das automatisiert in riesigen Stückzahlen fertigen würde < 1 €.

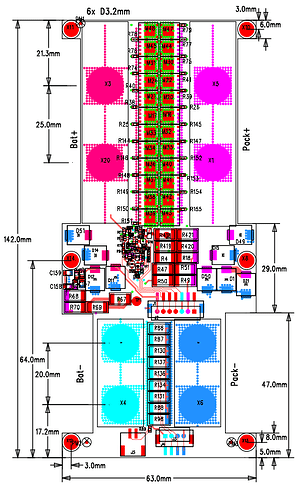

@voltmeter: Gibt es deinerseits noch irgendwelche Anmerkungen zum aktuellen Entwurf für die 200A Variante? Ich möchte da im Laufe der nächsten Woche die PCBs bestellen.

was ist das mit pack und bat anschluss

ist bat die last und pack der akku?

ist ja richtig kompakt geworden alles auf einer platine

mir fehlen mittig zwei löcher links und rechts der länge nach bei den fets um einen kühlkörper anzuschrauben

kann man die kabel auf beiden seiten anschrauben? also vor und rückseite der platine falls man sie umgedreht einbauen muss

bat(ttery ) ist die Batterieseite.

pack ist die Lastseite.

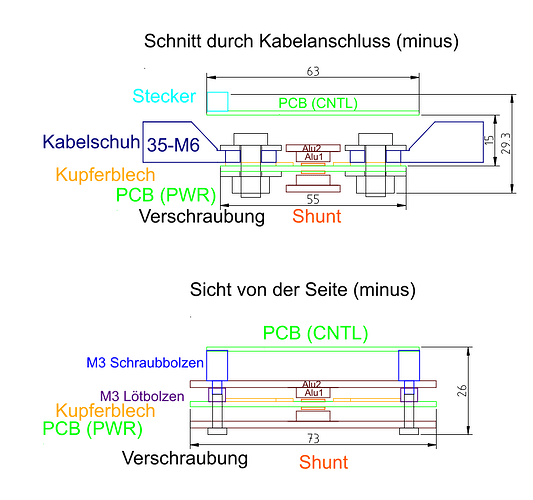

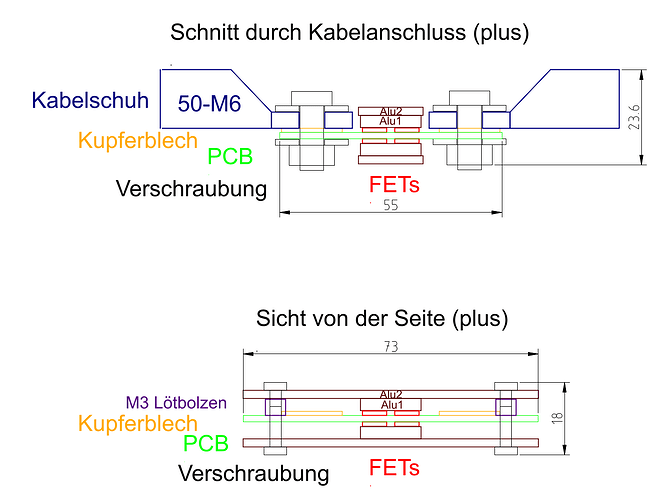

Bzgl. Kühlkörper tendiere ich zu folgendem Konzept:

Auf die FETs wird oben und unten mit Silikon ein Aluminiumstück ~ 7 cm x 12 mm x ~3 mm aufgeklebt. Darauf kann man dann etwas Größeres aufsetzen, das Löcher passend zu den Löchern in der Platine hat und über diese Verschraubungen mechanisch gesichert wird.

Ich habe inzwischen auch mal einen Temperaturtest mit der 14p Variante gemacht. Bei 22 degC Umgebungstemperatur komme ich bei 95A nach 30 min auf ~ 86 degC Oberflächentemperatur ( ohne irgendwelche Kühlmassnahmen ).

Das 24p Design von oben dürfte ~ 150 A dauerhaft ohne spezielle Kühlmassnahmen schaffen.

Theoretisch solle man bei den neuen Revisionen die Kabelschuhe auch auf der "nicht-Cu-Seite" Verschrauben können. Empfehlen würde ich das aber nicht und zwar umso weniger je mehr man an die maximale Stromtragfähigkeit rangeht.

Das Design müßte so mit der "Cu-Seite" nach vorne in deine Packs passen

Damit es da keine Missverständnisse gibt:

In der unteren Hälfte kommt die bisherige Steuerplatine natürlich weiterhin Huckepack als zweite Lage darüber.

hab das jk bms nochmal gemessen und es sollte so passen.

das mit der steuerplatine obendrauf geht auch noch.

wegen dem kleben, ich bin kein kleber fan. ich nutze wärmeleitpads und geschraubte kühlkörper.

mit geklebten kühlkörpern habe ich schlechte erfahrungen gesammelt.

wenn das also möglich ist da zwei drei löcher zum befestigen vorzusehen wäre es sehr vorteilhaft.

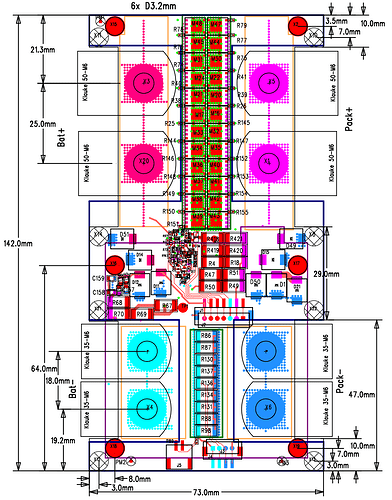

Ich habe deine Anmerkungen zum Anlass genommen, meine Zeichnungen deutlich zu erweitern und habe auch bereits eine ganze Reihe von mechanischen Veränderungen vorgenommen.

Ich werde es zwar vermutlich heute nicht mehr schaffen, alles zu erläutern, möchte aber die aktuellen Zeichnungen schon einmal zeigen:

Du könntest mir möglicherweise auch noch mit ein paar Erfahrungswerten weiterhelfen:

Hast Du dein JK-BMS schon mal mehrere Minuten mit > 150 A betrieben?

Wie warm wird dabei die Oberfläche des BMS, welche Temperatur meldet das BMS?

Welche maximale Innentemperaturen ( bei welcher Raumtemperatur ) erreichst Du in Deinen neuen Gehäusen?

wenn ich mir das bild anschaue, das aluminium zwischen den kabelschuhen und ca 2mm platz da werde ich schon ein wenig nachdenklich ob man da den platz nicht lieber vergößern sollte...

die jk hatte ich noch nicht mit voller leistung betrieben die haben auf beiden seiten auch massive alu kühlplatten

was ich aber gemacht hatte ist mein 150a seplos v1 bms mit 180a belastet.

das wurde über 80C heiss und hat abgeschaltet das hat dann nen lüfter gebraucht.

die fets sind aber auf der unterseite und der kühler sitzt nicht auf den fets sondern auf der platine hintendrauf

leider gehen da viele bilder nicht mehr

sind das 15 mm oder 20 mm Cu-Schienen auf dem Seplos?

Die Kabelschuhe sind Knauke 7R8 ? ( 23 mm breit ?)

Welche Kabelschuhe verwendest Du bei deinen neuen Packs mit dem JK? Sind das 5R6 ( 17 mm breit)?

das ist 15x3mm kupfer war thermisch unauffällig weils so kurz ist

ja die neuen akkus haben klauke 5r6 mit 17mm breite

die kabelschuhe beim seplos spielen keine rolle da kommen eh wieder kupfer verlängerungen hin, aber ja waren 7r8.

ist im oberen post vielleicht untergegangen, hier nochmal zu deiner platine.

wenn ich mir das bild anschaue, das aluminium zwischen den kabelschuhen und ca 2mm platz da werde ich schon ein wenig nachdenklich ob man da den platz nicht lieber vergößern sollte...

Du beziehst Dich dabei auf die Zeichnung mit dem 50mm2 M6 "6R8" Kabelschuh!?

Hätte zwar bei Dir vermutlich keine Relavanz, weil Du wohl 2x "5r6" ( die sind 2.5 mm kürzer )verwenden wirst, aber grundsätzlich hast Du recht, dass da nicht mehr viel Reserve ist. Für mich persöhnlich wäre das Kriterium, dass wenn man den Kabelschuh maximal reindrückt mindestens 1 mm übrig bleibt. Dann hätte ich da elektrisch keine Bedenken. Im Zweifelsfall müßte ich die Verschraubungen noch weiter nach außen ziehen, weil ich die Kühlfläche nicht noch weiter reduzieren möchte.

Ich gehe tendenziell sowieso davon aus, dass bei hohen Umgebungstemperaturen bei 200A ein leichter Luftstrom benötigt werden wird.

ok mit ca 4mm platz vom 5r6 kabelschuh zum kühler komme ich klar denke ich.

für optimale wärmeabfuhr ist aber ien wärmeleitpad und kühlerverschraubung notwendig

Was ist deine Überlegung, dass du mehrere mm haben möchtest?

Denkst Du an Fremdkörper wie Metallspäne oder ähnliches? Oder willst Du da im Betrieb mit einem Steck-Schlüssel dran?

ach keine ahnung ich hab da bedenken dass da irgedwas kleines hinkommt und mir irgendwo nen kurzen baut

vielleicht ist das auch nur einbildung

hier ein vorschlag für die montage löcher wenn du die fets da 8mm je montagepunkt auseinenderschiebst für m3 schrauben

eine saubere und zuverlässige lösung

Wofür möchtest Du die verwenden? Für "Alu1", "Alu2" oder einen externen Kühlkörper?

Nach meinen Vorstellungen wird "Alu1" geklebt und "Alu2" über die 6"roten Punkte" X2, X15 ... verschraubt.

X10, X11 .... sind weiter acht D3.2 mm Löcher zur "freien Verfügung"