Diese Erläuterungen hätte ich doch besser direkt gestern mit den Bildern gepostet:

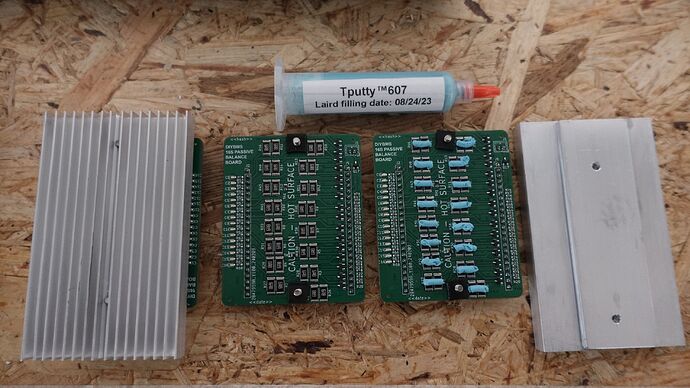

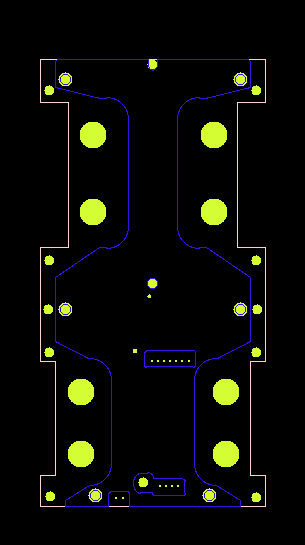

Die FETs sind nicht die höchsten Bauteile auf der Leiterkarte.

Kühlkörper mit Tiefenfräsung der Auflagefläche sehe ich aus Kostengründen nicht.

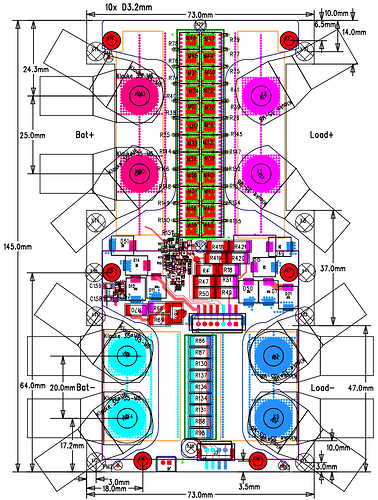

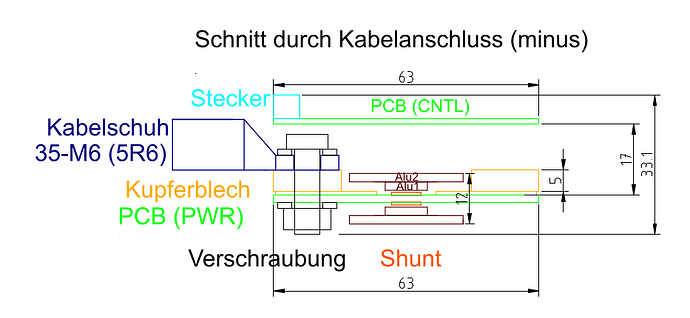

Deswegen wird zunächst eine Erhöhung auf den FETs ( und tendenziell auch auf den Shunt-Widerständen ) benötigt ( "Alu1" in den Schnitt-Zeichnungen ).

Diese soll aus Kostengründen einfach ein Abschnitt (ohne jegliche weiter Bearbeitung wie Bohren, Gewindeschneiden .. ) einer Alu "Flachstange" mit Standardquerschnitt ( 15 x 3, 10 x 3 mm ) sein. Diese Teile sind relativ klein und leicht, so daß sich eine Verklebung fast schon aufzwingt.

Diese Teile verschraubbar zu machen, würde den Aufwand deutlich erhöhen.

Das Verkleben übernehme selbstverständlich ich.

Das BMS soll kein Bausatz werden, bei dem sich der Nutzer in Disziplinen wie Metallverarbeitung und Fügetechnik beweisen muss.

Darüber hinaus soll das BMS natürlich auch gegen ungewollte Berührungen/Kontaktierung der Elekronik geschützt werden.

Meines Erachtens ist dazu die Verwendung von gelaserten Abdeckblechen aus Alu ( wie auch bei vielen anderen BMS ) eine nahezu ideale Lösung, die dann auch gleichzeitig die 2te "Ebene" Kühlkörper darstellen ( "Alu2" ).

Für die ersten Muster werde ich wahrscheinlich aus Kostengründen eine Dummy-1L-IMS-Leiterkarte ( einseitig Kupfer auf Alukern ) verwenden.

Auch da soll keiner selber basteln müssen. Wir sollten natürlich die Kontur soweit abstimmen, dass da niemand mit der Feile nacharbeiten muss .

Der Shunt-Bereich ist genau deswegen so knapp, weil ich im Moment die Steuerleiterkarte nicht auch komplett umdesignen möchte.

Unter dieser Prämisse ist dann die Position der 4 Bohrungen ( X16, X17, X18, X19) und der 7 poligen und 4 poligen Steckverbindung vorgegeben.

Dazwischen ist dann schlicht nicht mehr Platz.

Zur "strategische" Einschätzung:

Die Anzahl der Baugruppen auf Basis dieses Designs wird < 100 Stück bleiben.

Ziel meinerseits ist es das elektrische und thermische Design soweit zu verifizieren, dass man dann über deutlich größere Mengen nachdenken könnte.

Bei diesem Schritt hätte man noch die Möglichkeit mechanische Aspekte mit mehr Freiheitsgraden anzugehen, weil schon jetzt klar ist, dass die Steuerleiterkarte in diesem Schritt auch eine Revision bekommen würde.

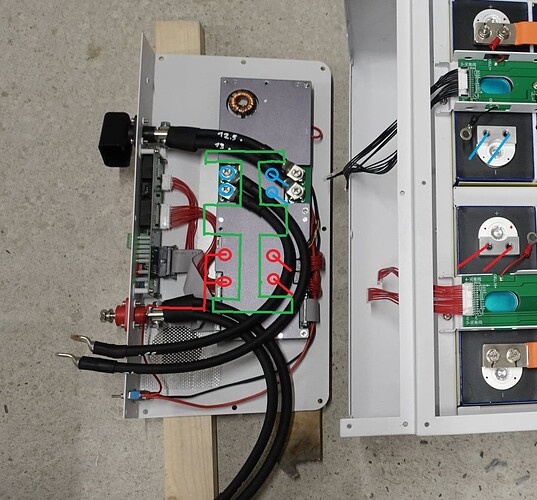

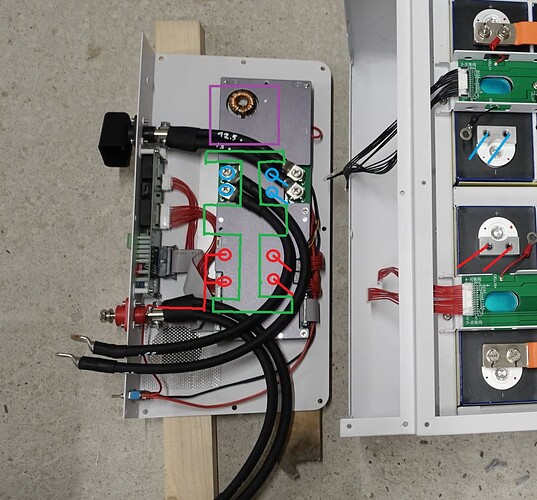

Dass mit dem Drehen der Kabelschuhe ist ein Problem. So wie der aktuelle Entwurf ist, kann das nicht bleiben.

Solange ich keine Terminals verwende, die den Kabelschuh weit über die Platine ( und im Zweifelsfall sogar über das Deckblech ) anheben, werde ich diesbezüglich immer einen grundsätzlichen Nachteil haben, weil der Kabelschuh in den Bauraum des BMS reindreht.

Da muss ich noch einmal grundsätzlich drüber nachdenken.

@Voltmeter:

Welchen Drehwinkel der Kabelschuhe würdest du als notwendig erachten?

Könntest du mal eine schnelle Handskizze machen, wie in Deinen Boxen der Kabelabgang von meinem BMS wäre?

Könntest Du auch mit einem solchen Kabelschuh leben oder bist Du auf Klauke festgelegt?

https://www.reichelt.de/quetschkabelschuh-ringform-lochmass-6-5mm-vt-qs-35-6-p231420.html?&trstct=pos_0&nbc=1