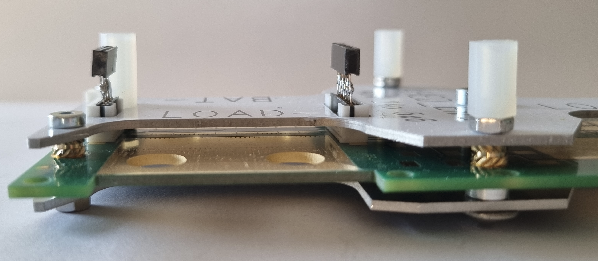

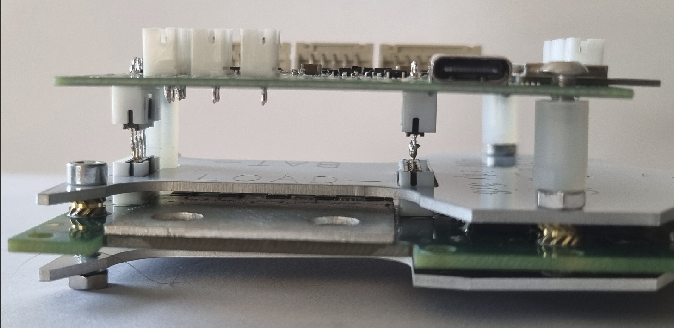

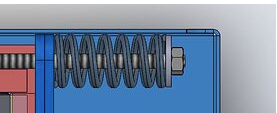

Bei die Version mit 4 Druckfedern, fällt die Länge der Feder vorgespannt recht kurz aus für 8s.

Ich habe mal die Druckfeder für 6 mal M8 Gewindestangen durchgerechnet. Damals kam ich bei ein Länge der Feder vorgespannt von 73~74 mm¹ und sogar 4s auf mehr als die ± 20 kgf. Unter der Annahme, dass sich die Zellen jeweils um ± 0,8 mm¹ ausdehnen und schrumpfen.

Diese Annahme stammt aus die dimensionale Zeichnung des CB75 Datenblatts (71,70 ± 0,80 mm¹). Auch ein Eve MB30 Datenblatt schafft keine Klarheit:

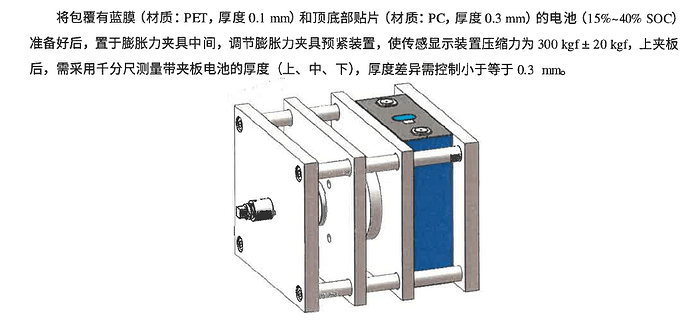

4.7 Swelling Force … Customers shall consider the reliability of structural strength in the product design process, and it is suggested to reserve 2.0 mm ~ 2.5mm expansion space while grouping the cells.

Toll Eve, aber bei welcher Stückzahl? Gruppen mit 4, 8 oder sogar 16 Zellen in einer Reihe?

@Janvi Wie ist die Federausleging hier berechnet?

Meine Berechnung damals:

300 ± 20 kgf ÷ 6* = 50 ± 3⅓ kgf ≍ 490,5 ± 32,7 N** pro Druckfeder

*) Anzahl der Gewindestangen/Druckfedern

**) Vorspannungstoleranz bei Rept CB75 = ± 200 N ≍ ± 33⅓ N pro Druckfeder

- Federrate: 17,242 N/mm¹

- Mittlerer Windungsdurchmesser: 12,2 mm¹

- Drahtdurchmesser: 2,8 mm¹

- Ungespannte Länge der Feder: 102 mm¹

± 32,7 N ≍ 1,900 mm (32,7N ÷ 17,242N/mm¹) ≍ 2,38 Zellen (bei ± 0,8 mm¹)

oder

± 33,3 N ≍ 1,933 mm (33,3N ÷ 17,242N/mm¹) ≍ 6,19 Zellen (bei ± 0,3125 mm¹ (2,5 mm¹ pro 8 Zellen))

oder

± 33,3 N ≍ 1,933 mm (33,3N ÷ 17,242N/mm¹) ≍ 7,73 Zellen (bei ± 0,25 mm¹ (2,0 mm¹ pro 8 Zellen))

(Federweg 40% SoC = 490,5 ÷ 17,242 = 28,448 mm¹)