Die Rechnung ist bei 6 Stück korrekt, aber nicht bei 4. Tatsächlich komme ich mit meinen Federn auch nur bei 6 Stück auf größere Wege, aber bei kürzerer Bauform. Wie groß die Wege dann tatsächlich sind, werden wir noch ausprobieren können.

(@cj0):

Wenn man die Betrachtungen von RCinFLA zu den verschiedensten Hochdruckpunkten auf der Zellenoberfläche (Herstellerabhängig) berücksichtigt, müßte bei einer Schrauben Federlösung - die m.M. nie in der Industrie eine Anwendung finden wird -

zwingend auch eine starre Zellentrennplatte vermieden werden.!!!

Was macht die Industrie heute:

Für neu entwickelte Batteriepacks wird normalerweise ein Polymerschaum mit einer bestimmten Spannungs-Dehnungs-Kurve zwischen den Batterien verwendet. Und die Spannungs-Dehnungs-Kurve des Schaums kann an spezielle Anforderungen angepasst werden. Elektrofahrzeughersteller testen einige hundert Zyklen, um die Ausdehnungsrate-Spannungs-Kurve für einzelne Batteriezellen zu erhalten. Und sie finden einen geeigneten Polymerschaum, um sicherzustellen, dass die Kompression in einem geeigneten Bereich liegt. Der tatsächlich ideale Kompressionsbereich wird normalerweise experimentell auf Zellebene getestet.

Die richtige Kompression ist sicherlich hilfreich, um eine gute Zyklenlebensdauer zu erreichen, und sie ist die branchenweit beste Vorgehensweise führender Elektrofahrzeughersteller. Ich denke, der Hauptgrund, warum dies immer noch diskutiert wird, ist, dass eine falsche Kompressionskraft zu Fehlermodi führen kann. Wir beobachten dies häufig bei Elektrofahrzeug-Batteriepacks, die in den Anfangsjahren entwickelt wurden. Diese sind so stark komprimiert, dass der Elektrolyt aus den Elektroden herausgedrückt wird, was zu einer schnellen Degradation führt.

Wenn schon eine Schrauben Feder Lösung - dann m.M. nur mit einem mehr oder weniger geeigneten Polymerschaum - nie mit festen Trennplatten.

RCinFLA schreibt das er eine rote, hochtemperaturbeständige Silikonkautschuk-Matten (wie eine Backmatte/Silikonbackmatte, denke ich) nehmen wurde zwischen die Zellen und Druckplatten. Kein Neopren.

Für diesen Zweck habe ich mir "Würth Elektronik Abschirmfolie, 1mm" geplant. "Abschirmfolie" = We-Tgf Thermokalspalt-Füllkissen. So werden die Baukosten wieder eine 325€ höher.

EVE definiert neben der Anfangskraft von 300kg auch eine maximale von 1000kg. Erst bei Kräften über 1to könnte es durch zu viel Druck zu Beschädigungen kommen. Das ist mehr als Faktor 3. D.h. die Zelle müsste jetzt auf etwa 1/4 ihrer Fläche eine Beule bekommen obwohl sie komprimiert ist. Bei großflächigeren Beulen verteilen sich die Kräfte besser. Ich denke, daß bei einer solch ungleichmässigen Ausdehnung mit der Zelle sowieso etwas faul ist und diese getauscht werden muß. Zur Erkennung von solchen Anomalitäten könnte eine Wegmessung hilfreich sein.

Polimerschaum würde ich mich jetzt nicht wirklich trauen. Die Kräfte dürften hochgradig temperaturabhängig sein. Über die Lebensdauer geht der Weichmacher raus und nach 10 Jahren Zyklenbelastung dürfte das Zeugs wie Keks zerbröseln.

Die Alubecher der Zellen sind schliesslich auch mehr oder weniger flexibel zu betrachten. Bei "weniger flexibel" kann es eine hohe lokale Kraft geben. Bei "mehr" gibt es für eine konkave Beule an der Nachbarzelle eine konvexe Beule. Ein 0,5mm Epoxy Trenner wird eine Kraft von 300kg jedenfalls nicht aufhalten sondern ebenfalls nachgeben.

Eve MB31 Datenblatt Nov. 2023 definiert 3000 N ~ 7000 N als "Empfohlene Kompressionskraft", und ≤ 10000 N als "Momentane maximale Kompressionskraft".

Rept CB75 Apr. 2024 Datenblatt bleibt auf die 300±20 kgf.

Dieser Quelle aus die Elektrofahrzeugindustrie schreibt "Elektrofahrzeughersteller werden mehrere hundert Zyklen lang testen, um die Ausdehnungsrate und die Spannungskurve für einzelne Batteriezellen zu ermitteln.". „Ein paar hundert Zyklen“ erscheinen mir wenig. Ich gehe davon aus, dass die Federn über einen Zeitraum von mehr als 10 Jahren eine leicht kontrollierbare und ziemlich konstante Kraft auf die Zellen ausüben werden. Auf Kosten des Gewichts und des Platzbedarfs.

Ihr baut hier keine Atombombe, sondern nur ein Akkupack. Was soll diese übermotivierte Verschlimmbesserung?

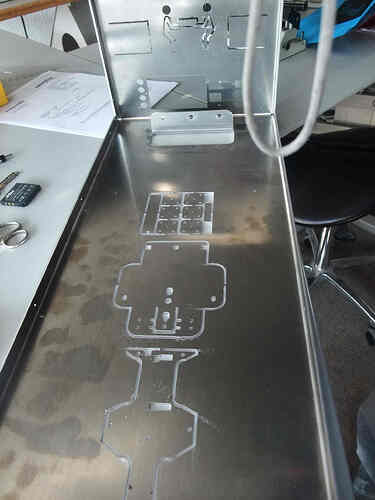

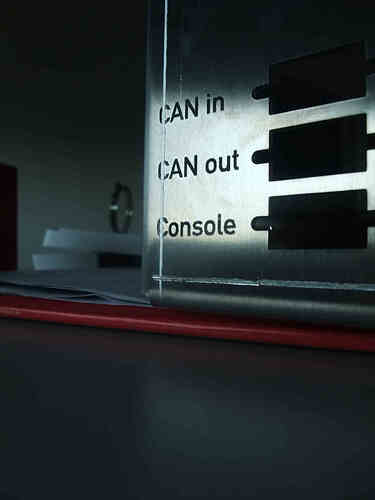

Die Aluchassis sind gekommen und im Aufbau. Das Material ist überraschend weich und die Stabilität dementsprechend grenzwertig. Vorab: Das Tragen eines 8S Packs funktioniert unbeschadet wie vorgesehen. Die Laserbeschriftung hat eine sehr gute Qualität. Habe ich jetzt zum Ersten Mal so gemacht. Da ich aus Kostengründen Material ohne Schutzfolie bestellt habe, gibt es an der Buchsenbeschriftung einen unschönen Abruck vom Abkantwerkzeug. Ein Versetzen der Schrift würde da schon weitgehend Abhilfe schaffen.

Schwachpunkt ist die Abkantung der Front und Rückseite nach oben. Diese wird beim Tragen als A nach innen gezogen weil das Chassis breiter als die Schulterbreite zwischen den Armen ist. Ein Verschweissen der Gehrung an den Kanten würde Abhilfe schaffen. Besser ist jedoch die oberen beiden Gewindestangen etwas zu verlängern, so daß sie mit Front und Rückplatte verschraubt werden können. Der verspannte Zell-Stack wirkt somit nicht nur beim Anheben sondern mit den Befestigungspunkten auch direkt neben den Tragegriffen. Die hintere Druckplatte bleibt dabei weiter beweglich. Bin mal gespannt, ob sich die Zellen durch ihre zyklische Bewegung mit der Zeit in den Brandschutzkarton eingraben können. Der besteht aus einer Gipsmischung welche mit Glasfaser verstärkt ist.

Die direkte Befestigung der Leiterplatten auf dem Zellpol mit den Griffschrauben ist in meinem Fall momentan ok, hat aber voraussichtlich keine große Zukunft. Man verliert dabei einfach mehrere Zentimeter an Höhe was bei einem Stapel am Ende eine komplette Ebene ausmacht.

Die dazugehörenden Baugruppenträger aus 5mm Stahlblech werden noch etwas dauern. Darin sind auch weitere Baueile enthalten welche momentan ein Kompromiss sind. Die Druckplatten sind 10mm anstelle 2x5mm stark und es ist ein Bastel mit viel Bohren nötig um sie anzupassen. Zum Anschrauben der NH Sicherungshäflten sind sie zu schmal, so daß ich mir solange mit 5mm Zwischenplatten aus Holz aushelfe um den NH Griff montieren zu können.

Die 180 und 350 Amp Anderson passen wie vorgesehen. Die Betätigungskräfte sind erheblich. Den Auswerfgriff kann ich momentan leider nicht probieren weil dazu ein 5mm Stahlteil vorgesehen ist. Die Aufnahmeplatte für den beweglichen Anderson Teil ist im Boden als Nutzen drin. Ich habe mir einen Biegeklotz aus Holz gemacht. Das Holz ist aber trotz welchem Alu zu weich. Die Abkantungen erreichen natürlich nicht annähernd die Qualität der Abkantpresse. Zum Ausprobieren der Prototypen reichts aber trotzdem. Vielleicht säge ich ein Klauenpaar für den Auswurfhebel noch vorab aus 5mm Stahl mit der Laubsäge aus. Um die beiden Chassis nebeneinander passend zu positionieren, habe ich mir ebenfalls einen provisorischen Holzrahmen zusammengenagelt.

Die Kleinteile im Bodenblech sind von unten nach oben: Kühlblech für die LH Mosfet/Shunt Platine, Auswurfadapter für bewegliche Stecker, noch abzukanten, oben links und rechts Wärmebrücken zwischen Mosfets und Shunt, oben mitte 6 Halter für Kugellager. Diese können aber erst in Verbindung mit den Stahlblech Baugruppenträger montiert und getestet werden. Die Kugellager sollen den Auszug des Chassis aus dem Baugruppenträger erleichtern.