Hier wird die Auslegung eines Batteriegehäuses diskutiert.

schön.

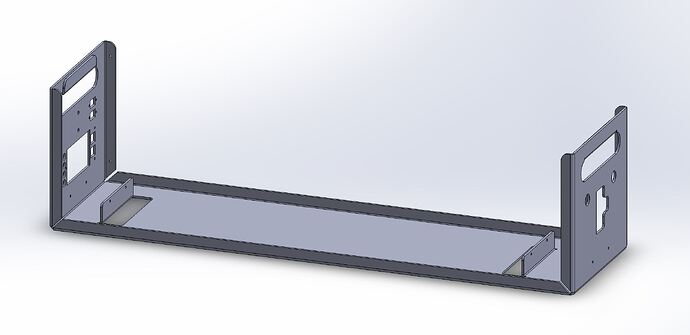

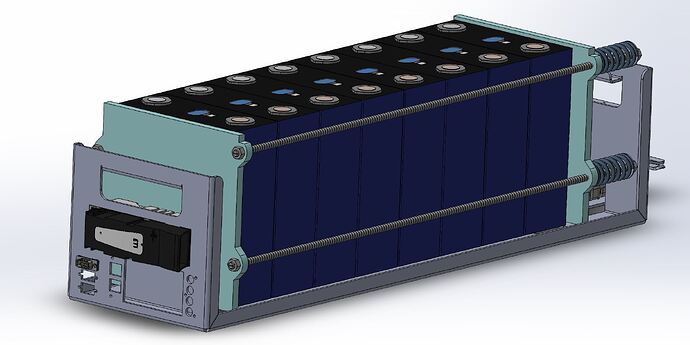

Hier mal der aktuelle Entwurf für ein offenes Chassis mit Front und Rückwand. Die Kiste ist etwa 75cm lang, 25cm breit,etwas niedriger als die Zellen. Die Chassis sind paarweise in ein Regal oder ein dazu passendes Rack einzuschieben. Vorläufig kalkulierte Kosten für 6 Muster pro Stück

in 3mm Stahlblech 29 Eur

in 3mm Zincor (galv. verzinkt) 31 Eur

in 3mm V2A Edelstahl 45 Eur

Man braucht für eine 16s Batterie zwei Stück, hat aber trotzdem noch einen deutlichen Abstand zu einer China Kiste von YiXiang & Co.

Die Abkantungen am Rand sind wegen der Stabilität. Ecken werde ich vielleicht verschweissen. Ebenfalls wegen Stabilität. Dazu müssen die Freistellungen noch angepasst werden damit man nicht soviel Schweissdraht braucht. Links hinten sind zwei Löcher angedeutet mit welchen über eine Ergänzungshaube ein komplett geschlossenes Gehäuse gemacht werden könnte. Dazu würden aber die Abmessungen und auch Kosten wieder etwas höher werden. Meine Druckplatten überlappen seitlich etwas, so daß auch für meine vorhandenen Regale mit einer Fachbreite von 1m keine 4 Stück nebeneinander mehr reinpassen würden.

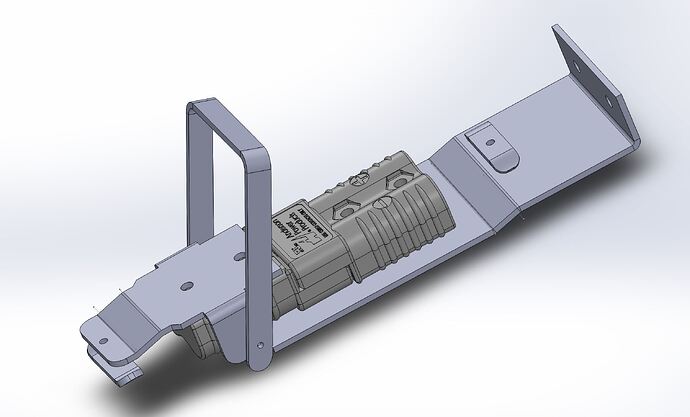

Tragegriffe mit Umschlag welche bei 50kg hoffentlich funktionieren ohne daß man die Finger abschneidet. Zuerst waren die Griffe unten an der Abkantung, aber dann bin ich auf die Idee gekommen, daß die Kopflastigkeit beim Schleppen ziemlich störend sein könnte. Deshalb habe ich die nach oben verlegt. Der ET NH Lasttrenner kommt dann darumter und ist beim Greifen nicht im Wege. Höhe und Länge lassen sich möglicherweise noch um ein paar cm optimieren.

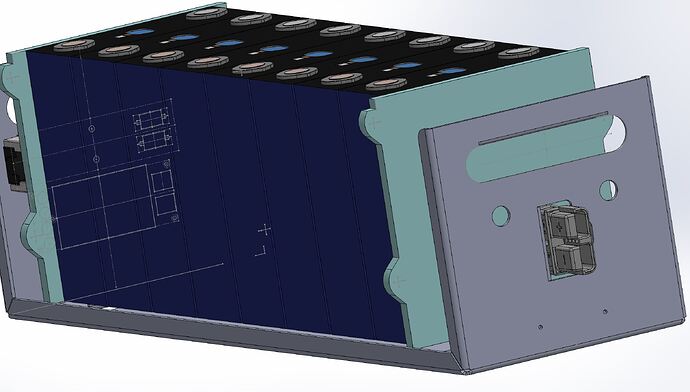

Unten gibt es zwei aufgekantete Laschen welche das 8s Paket in Position halten. Bei Bedarf kann es über die 4 kleinen Löcher in den Laschen fixiert werden. Auf einer Seite mit Gewinde in der Druckplatte, auf der Gegenseite nur ein Sackloch in der Druckplatte wo ein Stift eingreift. Sollte sich das verpresste Paket trotzdem aufblasen, wandert das Paket bis zu 1cm in den Haltestift bis sich das Gehäuse dann schiesslich doch verbiegt. Montage der Schrauben bzw. einstellen der Haltestifte durch fluchtende Löcher in Front und Rückwand.

An der Rückwand mittig eine Montagemöglichkeit für 175 Amp APP Stecker. Links und Rechts davon altenativ zwei M16 Verschraubungen für offene Kabelpeitsche 2x25 oder 2x35 mmq H1N2.

Auf der Frontplatte sind mittig zwei M6 Löcher für den ETI Lasttrenner. Der teilt sich die Fläche mit zwei Sub-D Buchsen weil in einem 2x24V Paar auf der Seite mit Mosfet Platine der Lasttrenner und auf der anderen Seite mit Shunt und uC Platine der Can-Bus bestückt wird.

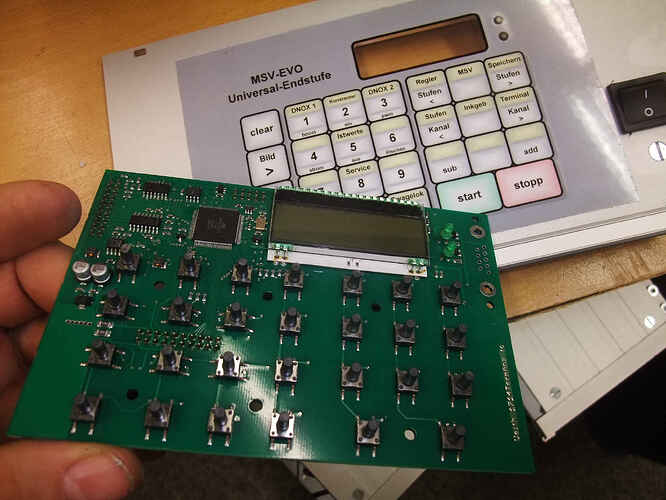

Darunter eine Öffnung für Touchscreen in den akutellen Abmessungen plus 0,5mm umlaufender Rand welcher mit einer Folientastatur abgedeckt werden kann. Die Kurzhubtaster habe ich mir erlaubt auf die rechte Seite vom Display zu verlegen. Die Tastenabstände sind für meine Wurstfinger bereits etwas klein. Mit der linken Hand würde ich sie wahrscheinlich gar nicht treffen. man könnte sie auch unter das Display auf dessen Längsseite verteilen, was aber die Platine wieder größer und teuerer macht.

Links sind zwei rechteckige Ausschnitte für CAN-in und CAN-out. In den Abmessungen habe ich mich nach RJ45 gerichtet welche ich in der Schublade hatte. Sie sind in diesem Fall glaube ich von Würth und alle ähnlich.

Es verbleiben noch die beiden Sub-D welche alternativ bestückt werden können wenn keine Display Platine verbaut werden soll. In diesem Fall erfolgt die Verdrahtung vorzugsweise über Verpressen von Flachbandkabel, beim Prototyp eben mit offenem Ende an die JST Crimpkontakte. Falls @nimbus4 mal ein Redesign vom Display macht, kann ich ein DXF für den Mechanik Layer des Leiterplatteneditors ausgeben damit auch alles fluchtet. Abmessung für Display Leiterplatte mit CAN momentan 50x130mm.

Momentan bleibt noch mein vorgesehener Auswurfhebel für die APP Stecker welche ich unten aus der Bodenplatte rausschiessen möchte. Dortselbst wird ja eine 12,5mm glasfaserverstärkte Gipskartonplatte zur Isolation eingelegt, so daß es gar nicht stört wenn hier Öffnungen ohne Funktion drin sind. Man kann die Auswurfgriffe dann sogar doppelt rausmachen und im Schraubstock fertig biegen.

Vermutlich hat das Design keine große Zukunt weil alle anderen Betreiber die 48V Kisten möchten. Für mich ist das preislich aber gut skalierbar und Regale mit passender Tragkraft braucht man in jedem Fall trotzdem.

Da würde ich sie intuitiv auch hinlegen.

Das Display durchdringt dann also das 3 mm Blech!?

Das entspricht ja quasi einfach einer Drehung der Baugruppe um 180°.

Könntest Du mir da mal die Würth Bauteilnummer nennen. Dann gleiche ich das mit den RJ45 die ich üblicherweise verwende ab.

Mangels Erfahrung mit solchen Auswurfhebeln, kann ich das leider nicht 100% nachvollziehen.

Mein Bauchgefühl ist, dass sich so etwas in Privathaushalten mit vielleicht 15 - 45 kWh nicht weit verbreiten wird. Im gewerblichen Bereich mit eher > 100 kWh könnte das aber deutlich anders aussehen.

Die Regale dazu müssen dann wohl orthogonal zu den Wänden ( und nicht parallel ) stehen, damit man an beiden Seiten rankommt.

Bzgl. der Display-Platine stelle ich mir noch die Frage, ob man da noch mal andere Gehäuse abgleichen sollte, ob es eine Chance gibt, dass eine Platine in mehreren Gehäusen verwendet werden kann.

Ich möchte zukünftig ungern 10 verschiedene Display-Platinen haben.

Hier noch der aktuelle Stand des Auswurfhebels inkl. Zugentlastungen an einem zusammengesteckten Anderson Päärchen. Erfahrung habe ich mit dem Hebel natürlich auch nicht. Wahrscheinlich ist das nicht die letzte Version und man kann er das nur ausprobieren. Aber die Ausziehkräfte der SB175 Stecker habe ich mit etwa 200N ermittelt. Schaltbau, Rema bzw. die DIN Formate vom Gabelstapler sind teuerer und auch nicht besser. Ich habe mir dort ein Adapterkabel von 160 auf 320 Amp gemacht damit ich den großen Akku auch am kleinen 160 Amp Ladegerät laden kann. Einstecken geht grad so, aber beim Ausstecken hat man Stecker und Kupplung in je einer Hand. Das ist deutlich schwieriger als wenn es eine festmontierte Seite gibt wo man mit beiden Händen ziehen kann. Für die 160A Version die Zugkräfte freihändig aufzubringen ist eine echte Herausforderung. Deshalb die Idee mit dem Auswurfhebel.

Das Regal soll parallel zur Wand und somit auch zur Sammelschiene aufgestellt werden um die Kabel alle gleich kurz zu halten. Der feststehende Teil wird an der Wand mit dem Winkel unterhalb der Sammelschiene festgeschraubt. Dort wird dann das bewegliche Kabelstück vom Akku eingesteckt. Das Chassis hat eine Reisleine zum Auswurfhebel. Zieht man das Chassis raus, steckt sich der Stecker hinten automatisch aus und die Kabelpeitsche hängt dann lose dran.

Würth No muß ich noch mal in Erfahrung bringen. War irgendwas aus der Experimentierschublade und könnte auch von Reichelt sein. Nächste Woche kommt aber der Vertreter um die Kaffeemaschine auszuprobieren und da bekomme ich dann auch eine adäquate Bestellnummer fürs Datenblatt. Dürfte sich als Einzelbuchse ohne LEDs eigentlich nichts schenken. Nur die 4er, 8er, 2x8er haben anderes Raster.

Kann mir keine andere Lösung vorstellen damit es bündig mit einer Frontplatte ist. Die Kurzhubtaster gibts in diversen Hebellängen und die muß man mit dem höchsten Bauteil und passend langen Gewindebolzen abgleichen. Damit die Kurzhubtasten durch eine Folientastatur hindurch mit dem Druckpunkt angenehm funktionieren, kommt es auf Zehntel-Millimeter Genauigkeit an.

Der ETI Lasttrenner ändert sich auch noch mal. Auf der Frontplatte aufgeschraubt steht er in seiner gesamten Bautiefe raus. Die Tiefe des Grundkörpers ohne Klappgriff hat 5cm. Das soll hinter der Frontplatte verschwinden weil es dort leeren Platz gibt. Für das Display und die Finger beim Tragen sollte diese Tiefe dann auch gut ausreichen. Deshalb werde ich die Frontplatte komplett ausschneiden und den Lasttrenner auf die vordere Druckplatte montieren. Dann steht nur noch der Klappgriff raus und die Kabel werden zusammen um 10cm Zentimeter kürzer weil es noch näher an der Zelle ist.

Wegen dem Ausschnitt können sich Sub-D und Lasttrenner die Position nicht mehr teilen. Die Sub-D mache ich dann als Alternative mit oder ohne Leiterplatte dafür neben die RJ45 und rücke die gesamte Displayplatine nach rechts um Platz zu bekommen.

Die Tragegriffe sind natürlich auch noch verbesserungsbedürftig. Der einfache Umschlag des Blechs gefällt mir bei dem hohen Tragegewicht nicht.

Hast Du bei den Anderson Steckern mal den Widerstand einer Steckverbindung gemessen? Würde mich interessieren, wie die im Vergleich zu AS250/XT150 mit ~ 50/100 uOhm abschneiden.

Wie kommt es eigentlich, dass du zwischenzeitlich doch von Strömen > 100 A pro Pack ausgehst?

Dann stelle ich mir das Verschrauben des MOSFET-Schalters auf den Zellen aber ziemlich fummelig vor.

Intuitiv hätte ich den Auschnitt im Blech etwas kleiner als das Display gemacht, und das Display von hinten angelegt. Bei 3 mm Blech und einem kleinen Display könnte das aber suboptimal sein.

Wäre ein 3D-Druck Teil aus Kunststoff als Druckverteiler da keine Option?

Das macht man natürlich im gezogenen Zustand. Zum einzeln Abschrauben kann man noch immer mit dem Arm 80cm nach hinten langen. Soviel Platz muß zwischen den Regalböden bleiben.

Der SB175 ist die "normale" Größe von der es auch am meisten Modelle und Plagiate gibt. Es gibt noch eine deutlich billigere 50 Amp Version welche meine typischen Ströme von 20-30A auch abkönnten, Aber das ist wie bei den Mosfets auch: Einen Kurzschluß würde dieser Stecker nicht unbeschadet überleben. Die 175A Dauerstrom aus dem Original-Datenblatt traue ich dem chinesischen Nachbau auch nicht zu. An den Crimpkontakten wurde gegenüber dem Anderson-AWG Original viel und gegenüber der DIN sehr viel an Wandstärken eingespart. Aber für 20-30A und auch für 100A Dauerstrom (die ich nicht brauche) ist es soweit getestet und für ok befunden. Darüber wäre ich mal vorsichtig mit dem Billigzeugs. Eine Widerstandsmessung im kalten Zustand ist mir übrigens nicht gelungen. Im heissen Zustand kann man sicher den Spannungsabfall messen. Da habe ich aber nur die Temperatur angeschaut. Vermutlich wird der Crimp schon den gleichen Betrag zum Widerstand leisten.

Es gibt richtig gute Industriegriffe, z. Bsp. aus glasfaserverstärktem Kunststoff mit eingesprizten Messing Gewindeeinsätze oder aus massivem Alu oder V2A von der Firma Rohde. Ist ja zwischenzeitlich nicht mehr ganz so sozialistisch, daß der Griff vom Trabi Kofferraumdeckel auch an der Kühlschranktür passt. Aber so ein Griff mit der passendenTragkraft kostet eben mal 10-12 Euro und man braucht für jede Batterie gleich 4 Stück. Die Qualität kriegst du im den Serienpreis mit Lasersintern auch nicht billiger. Wenn die Batterie auch erst mal im Regal steht und läuft, muß man sie noch selten rumtragen. Daher erst mal die Billigversion nachdem sowieso gelasert wird.

Diese Konstruktionen haben sich hier schon in großer Anzahl bewährt. Im Foto ein Alublech 2,5mm gefräst. Links neben dem Display eine Sub-D Buchse welche nicht bei allen Gerätetypen vorhanden ist. Sie wird durch die Folientastatur abgedeckt so daß alle Bleche und Platinen gleich bestellt werden können und die Variante erst bei der Montage entschieden wird.

Beim Betrachten fällt mir gerade auf, daß ich noch einen Schutzleiteranschluß am Gehäuse wegen dem Potentialausgleich vergessen habe.

Widerstände in der Größenordnung 50 - 100 uOhm messe ich noch mit einem Milliohm-Meter.

Bei 10 uOhm bietet es sich dann eher an in der Anwendung 100 A fließen zu lassen und den Spannungsabfall zu messen. Dabei würde ich dann genau zwischen Punkten auf der Steckverbindung messen, wo örtlich der Übergang Kabel zu Stecker liegt.

Für die eigentliche Krimpverbindung würde ich eher < 10 uOhm erwarten ( die Pressung eines eher kleinen Kabelschuhs auf den verzinnten CU-Blechen bei meinem BMS liegt z.B bei < 10 uOhm, ich meine bei sauberen/frischen CU Flächen ähnlicher Größe würde man sogar deutlich < 5 uOhm kommen ) .

Für die ganze Anderson-Steckverbindung erwarte ich eher ~ 50 uOhm.

Das wären bei 170 A gerade mal 1.5 W.

Hast Du dabei auf dem Schrim, dass das bei mir ein Touch-Display ist ?

Ich vermute durch die Folie wird das nicht funktionieren.

Die Folie könnte man natürlich ausschneiden oder theoretisch auf den Touch auch verzichten

Habe ein Hameg 8014. Bei 100uOhm ist da Schluss.

Wahrscheinlich nur für die Originalen. Meine China Plagiate Kontakte haben eine falsche Beschriftungen und falsche (zu dünne) Wandstärken. Die Oberfläche ist tatsächlich versilbert. Die Legierung aber vermutlich irgend eine minderwertige Federbronze mit wenig Kupfer drin. Zur Beschriftung AWG 1/0 kann man 70mm² mit einer 50mm² Matrize crimpen. Anderson bietet ja Zwischenhülsen, so daß man für alle Querschnitte die gleichen Kontakte und das gleiche Werkzeug nehmen kann. Die passen an den Plagiaten natürlich auch nicht. Für 25mmq passt aber zufällig ein 25mm DIN Stoßverbinder als Zwischenhülse. Der bietet viel Material und hat auch den Auszugstest bestanden. Also getestet, aber nicht wirklich koscher nach dem APP Datenblatt.

Die Tastaturfolie kann man wahlweise transparent geschlossen oder mit echter Öffnung machen. So wie an der Buchse. Dazu kann man auch den Spalt zwischen Blech und Glas mit einem dekorativ schwarzen Rand kaschieren, so daß Ungenauigkeiten von der Montage nicht mehr sichtbar sind. Siehe Design im Foto.

Zwischenzeitlich hat es noch mal größere Änderungen gegeben. Frontplatte und Rückwand sind um 4cm unterschiedlich hoch um Material einzsparen. Das macht beim Tragecomfort praktisch gar nichts, wenn das Chassis nicht ganz im Wasser getragen wird. Ausserdem stellt die Orthopädie praktisch immer einen kleineren oder größeren Beckenschiefstand oder eine Skoliose fest und die Muskulatur tut ihr Übriges, wenngleich auch nicht gleich um 4cm.

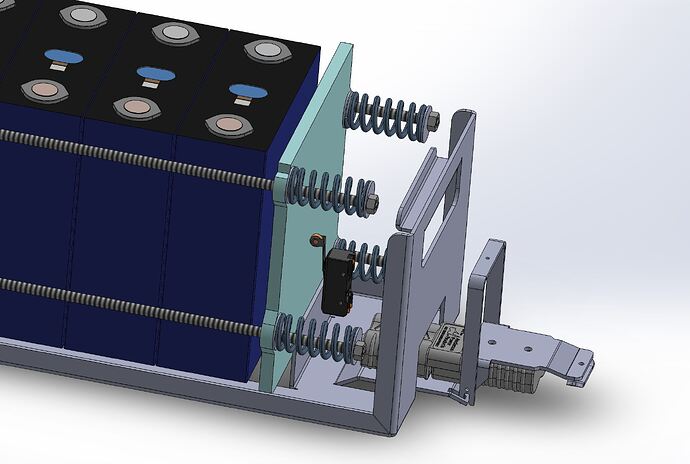

Vermutlich ist es gut, wenn das Design noch mal etwas Zeit zum Ausreifen bekommt. Mit den bereits aufgebauten Gewindestangen, Druckplatten und Federn bin ich auch nicht wirklich glücklich. Die Gewindestange sitzt nämlich nicht mittig in der Feder. Das ist absichtlich um seitlich Platz zu sparen. Um mit der Feder die erforderliche Spannkraft aufzubringen, ist eine Hülsenstärke ab 20mm praktikabel. Die Gewindestange reicht von der Zugkraft aber allemal in M8. Eine einwandfreie Montage des momentanen Designs ist praktisch nur mit exzentrischen Unterlagscheiben möglich. Man könnte diese aus dem Bodenblech des Chassis entnehmen weil dort Löcher zur Lüftung eher gut sind.

Eine weitere Idee ist die Montagemöglichkeit eines Endschalters an der beweglich geführten Druckplatte. Das wäre sozusagen ein Vorwarnsystem wenn sich das gespannte Paket um die eingestellte Abmessung aufbläst. Mit der akutellen Stärke der Druckplatte wären etwa 8 mm Weg möglich. Das macht bei einem 8er Pack praktisch 1mm Toleranz pro Zelle. Oder eine Ansprechschwelle von bis zu 8mm bei einem einzelnen Akku. Praktische Erfahrungen mit den Wegen habe ich keine. Außer einem Handyakku der irgendwann die doppelte Stärke hatte. Das ist dann aufgefallen weil das Gehäuse das Maul aufgesperrt hat.

Im Gegensatz zu einer auf der Frontplatte herausgeführten IO Buchse wäre hierzu ein Eingang auf dem BMS nützlich. Ein Mikroschalter kostet nicht viel und könnte als Öffner auch mit einem optischen Rauch/H2/Methanol Melder in Reihe geschaltet werden. Nirgendwo ist die Detektion schneller als unmittelbar an der Zelle.

Weiter stellt sich die Frage, ob meine seitliche Knappserei mit der Baubreite für meine vorhandenen 1m breiten Regalfächer überhaupt sinnvoll ist. Mit normal konzentrischen Unterlagsscheiben und einer Frontplattenbreite bis 30cm könnte man eine vollwertig geschlossene 8s Gehäusehälfte machen. 4 Stück passen dann auf das Format einer Europalette in der Abmessung 1,2 x 0,8m. Für Europaletten sollte es schliesslich auch passende Regale geben wenngleich mir momentan nicht im Detail klar ist welche das sind.

Für den Mehreinsatz an Blech könnten man dann auch ein Gehäusepaar unter einer gemeinsamen Abdeckhaube koppeln. Die Stabilität der an den Seiten abgekanteten Gehrungen erlaubt vielleicht auch mehrere Stockwerke zu stapeln. Die käuflichen Gehäuse geizen mit den Blechstärken ja ziemlich weshalb man den Betrag dann in passende Regale stecken kann.

Um rauszukriegen welche Stahlquerschnitte dazu nötig sind, werde ich die Knicklinien bei Gelegenheit mal mit dem Wölbungs/Torsionswiderstand überschlagen. Wenn man einen Rahmen mit Rollen dazu schweisst, geht es dann vielleicht sogar ganz ohne Regal, Hubwagen, Gabelstapler komfortabel zu bewegen, aufzubauen, aufzustellen.

Finde ich eine interessante Idee. Noch schöner wäre natürlich, wenn man ein

Schiebe-Poti verwenden würde. Dann könnte man sogar das "Atmen" des Packs beobachten.

Auf einer zukünftgen Revision der Steuerplatine würde man das grundsätzlich sehr wahrscheinlich angeschlossen bekommen.

Wenn Du das nur für Dich machst, ist ein wenig größer vermutlich kein Drama. Falls das aber mal in größerem Stil verwendet werden sollte, wäre größer als absolut notwendig ein strategischer Nachteil.

Ich baue mir Regale ( auch die für meine Zellen ) aus Alusysstemprofilen ( item Clone ) auf den mm nach meinen Vorstellungen. Im Vergleich zu Stahl ist das aber natürlich teuer.

Gute Potis zur Wegmessung sind wegen der auf hohe Zyklenanzahl und schnelle Geschwindigkeiten ausgelegten Mechanik relativ teuer oder sie haben ein Umkehrspiel. Soll ja nix kosten.

Hier zwei Infrarot Dioden Alternativen

Die im 20 Cent Bereich kosten

wenn man dazu ein Leiterplättchen macht

Momentan habe ich die chinesischen Anderson Plagiate ziemlich satt. Ich habe die Teile nach einem ersten Test für 500 Euro gekauft. Qualität und Händler waren gleich, aber sie waren so mies verpackt, daß nur die Hälfte angekommen ist. Nachsenden der unterwegs verloren gegangenen Exemplare hat fehlgeschlagen bzw. gibt es einen nicht vollständigen Erhalt als zugelassener Reklamationsprozess beim Chatbot überhaupt nicht. Ich muß die gesamteSendung für eine Erstattung zurückschicken. Das habe ich gemacht, bekommen jetzt aber nur die zurückgeschickte Anzahl erstattet. Zum Glück war Amazon der Versender und ich habe den Schaden bei Empfang des Kartons bei DHL vermerkt. Es gibt also noch etwas Ärger damit.

Hier die Frontansicht. Von unten nach oben Display, NH Trenner, Tragegriff. Die Sub-D Buchsen sollen nicht auf der Display Leiterplatte sein sondern sind

alternativ als Sub-D mit Flachbandkabel für Aufbauten ohne Display gedacht.

Rückansicht mit Anderson SB175 Stecker. Aufgrund der hohen Steckkräfte ergänzt um eine eigene Zugentlastung und einen Betätigungsgriff. Irgendwann entstand die Idee beide Chassis ebenfalls über einen Anderson Stecker zu verbinden. Das würde dann auch für die große Mosfet Platine passen welche nicht direkt auf dem Batteriepol montiert werden kann. Die Öffnung in den baugleichen Chassishälften ist ja sowieso vorhanden. Im Foto ein modifizierter einpoliger Anderson Stecker. Anstelle der Kontakteinsätze für den zweiten Pol habe ich hier einen 13 poligen DIN Rundstecker eingebaut. Darüber laufen dann Balancer Abgriffe für 8 Zellen plus zwei NTC Fühler. Konstruktion funktioniert, ist aber einfach nur billig und nicht unbedingt zu empfehlen. An den ersten Mustern dann vielleicht doch eine direkte Verbindung ohne Stecker.

Nachdem das Geld für die Anderson Stecker vermutlich futsch ist, habe ich noch mal nach Alternativen gesucht. AMP Surlok wie an anderen Batterien scheiden wegen dem Preis und fehlenden Features aus. Das Anderson Patent ist bereits von 1960. und zu gutem Recht längst abgelaufen so daß es von den Chinesen weltweit als Billigvariante nachgebaut werden kann. Die nachfolgende DIN 53652 (jetzt EN 175301-801) ist deutlich jünger und konstruktiv entsprechen weiter entwickelt. Diese Stecker sind im Laborjargon auch als Harting-Stecker bekannt. Man kriegt sie auch mehr oder weniger kompatibel als kostengünstige Second Source. Meist aber nicht den gesamten Modellumfang.

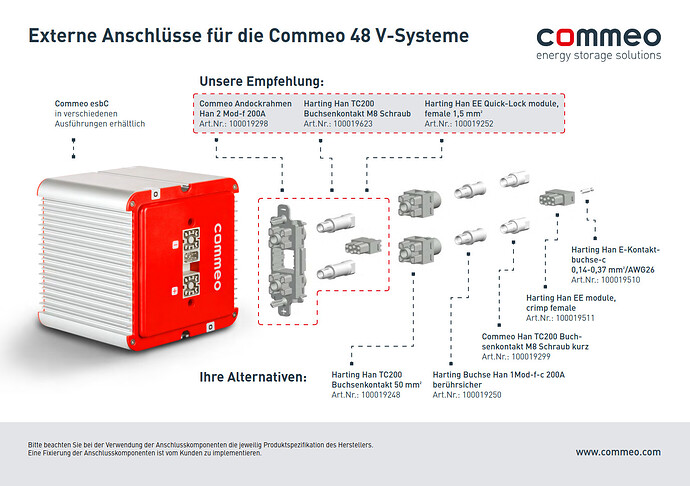

Harting hat mit ihrer HAN Baureihe in den letzten 3 Jahren bereits mächtig auf den Trend der erneuerbaren Energien inklusiv Batteriespeichern mit Neuentwicklungen reagiert. Zu den bisherigen Kontakteinsätzen für 100 Amp (nur die waren mir aus einem Vorgängerprojekt bekannt) gibt es jetzt auch 200, 300 und in Serie bis 650Amp 4000V zum Vercrimpen bis 240mmq 10-fach parallel schaltbar welche lt. Vertreter bei den Drehverteilern von Windkraft Turmköpfen ganz gut angekommen scheinen. VDE bis 1000 Volt, UL Zeichen, Spezifikation der Dauerströme mit Temperatur Derating Diagrammen, Ausführungen qualitativ nach Anzahl der zulässigen Steckzyklen sortiert, Zentralbügel zum halbautomatischen Auswurf und einhändigem Stecken, voreilender Schutzleiter, fingersicherer Berührungsschutz, schwimmend gelagerte Andockrahmen aus V2A und alles was man sonst selbst frickeln müsste. Alles seriös spezifiziert, in bewährter Qualität. Ganz unabhängig von den Kosten werde ich das jetzt mal als Alternative weiter betrachten. Die 200Amp Kontakteinsätze kosten etwa 1/4 der 300 Amp Einsätze was wohl dem verbauten Silber geschuldet ist.

Bei den Druckplatten möchte ich auf andere Federn mit nur noch zwei Gewindestangen gehen. Dazu ein stapelbares Rack mit zwei Hot-Swap Einsätzen die bis zu 5 fach stapelbar sind. Es geht wohl kaum abzuschätzen was sowas wirklich kostet aber alles Andere ist nur ein planloses Gebastel.

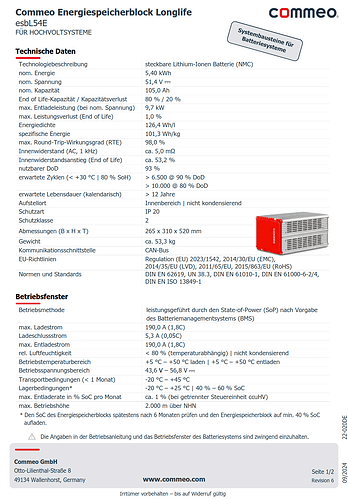

Einer der Harting Batteriekunden ist übrigens Commeo. Commeo ist im DIY Bereich ziemlich unbekannt, hat aber neben der üblichen 19" Bauweise erstaunlicherweise ganz ähnliche Chassis in verschiedenen Längen wie sie mir vorschweben. Die Einschübe sind geschlossen in einem Aluprofilgehäuse. Allerdings ohne Griff. Innen NMC Pouch Zellen der amerikanischen XALT Energy (Freudenberg) aus der BEV Entwicklung was vermutlich auch die jüngste Insolvenz erklärt. Das BYD LVS Modell scheint die gleichen Stecker zur senkrechten Verbindung zu haben. Wahrscheinlich nicht von Harting sondern kompatibler Nachbau.

Das mit den Anderson Steckern ist natürlich sehr ärgerlich. Manchmal hat man leider den Eindruck, dass diejenigen, die für die Verpackung verantwortlich sind, überhaupt keine Idee davon zu haben scheinen, was Pakete auf dem Versandweg aushalten müssen.

Das Front-Panel PCB ist schönt kompakt. Deute ich das richtig, dass Du dieses mit Schrauben durch die Front fixieren willst?

Hat die denn im Moment irgendeine Relevanz für Dich?

Wenn ich da im Datenblatt "≤0.2 mΩ" lese fühle ich mich aber vernatzt. Das wären bei 650 A 84.5 W Verlustleistung.

Für den Preis eines Musters könnte ich mir in China vemutlich ein Muster nach meinen Vorgaben aus Unikat fertigen lassen.

Da bin ich skeptisch, ob man sich damit einen Gefallen tut, wenn die Zellen sich nicht ideal gleichmäßig ausdehnen.

Die Commeo Blöcke sehen zwar elegant aber auch sehr teuer aus. Ich fürchte auf dieser Basis werden die keine Zukunft haben.

Genau wie das andere Display im Photo weiter vorne.

Keine Relevanz, aber ich versuche einfach das Gehäusethema mal ganzheitlich anzugehen um rauszufinden was ich selbst davon haben möchte.

Die Datenblätter sind mit ausserordentlich konservativen Worst Case Werten. Beim typischen Betrieb kann man von deutlich besseren Werten ausgehen. Bei China Ware ist es aber andersrum.

Ist ja auch nicht umsonst insolvent. Auch einer der Kandidaten die zum Abgreifen von Fördergeldern des BMWK gegründet wurde. Sobald die kassiert sind, wird der Laden geplündert und an die Wand gefahren. Das Datenblatt sagt die übrigen Günde: 53,3kg für einen Einschub finde ich noch eine ganz gute Idee weil es eine mit Bodybuilding weniger vertraute Person gerade noch so bewegen kann ohne anschliessend einen Physiotherapeuten buchen zu müssen. Da bin ich aber auch noch ohne Fördergelder selbst drauf gekommen.

Bei dem Gewicht haben sie aber 5,4kWh. Das ist deutlich weniger als alle aktuell bereits angezählten prismatischen LiFePo mit 280Ah und dafür verbauen sie dann NMC Pouch. Ganz ohne zu fragen was es kostet, braucht man sich nicht wundern daß das niemand mehr haben möchte.

Trotzdem kann man dort vielleicht die ein oder andere Gute Idee abgucken. Auf die Harting Stecker bin ich nach etwas Suche ja auch selbst drauf gekommen. Dann habe ich den Aussendienst antanzen lassen der mir das Commeo Projekt gezeigt hat. Also nicht andersrum, nur bei den BYD LVS habe ich anschliessend gesehen, daß die auch diese Stecker haben.

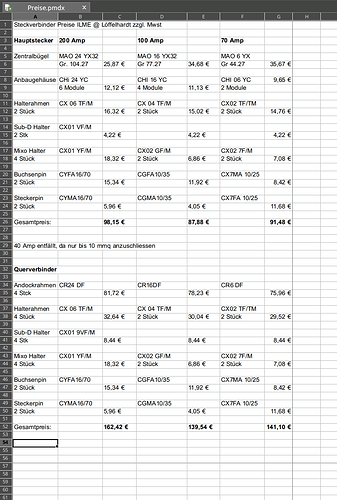

Um zu wissen was das nun wirklich kostet, habe ich beiliegend eine Zusammenstellung gemacht. Einmal für den Hauptstecker zur Sammelschiene mit Zentralbügel zum Auswurf mit Abrissleine. Das hat Commeo wohl auch nicht da ihre Racks gar nicht fahrbar sind. Zum Anderen für zwei hintenliegende Andockstecker mit Querverbindung um die Einschübe tatsächlich bedingungslos komfortabel entnehmen zu können. Die Preise sind vom Großhandel zzgl. Mwst von einem italienischen Hersteller ILME der ziemlich seriöse Harting Plagiate macht die immer einen Tacken günstiger sind. Kann man sicher auch noch was raushandeln. Die Kopien von Phönix, Weidmüller & Co schenken sich preislich zu Harting aber kaum was.

Bei der Kalkulation sieht man, daß es sich praktisch nicht lohnt auf kleinere Bauformen auszuweichen weil dies nicht oder nur unwesentlich billiger werden. Oberhalb 200 Amp wird es aber auch unverhältnismässig teuer, was wir aber glücklicherweise nicht brauchen.

Besonders ins Gewicht fällt eben der Zentralbügel zum Auswurf durch Abreissleine und die Andockrahmen. Letztere sind in V2A und da lässt sich um den Preis wohl auch was selbst lasern was deutlich günstiger kommen sollte. Nur mal als Orientierung. Das Päärchen Anderson kommt als Plagiat akutell auf weniger als 10 Euro. Sie haben kein CAN, der Crimp ist fragwürdig und ich trau denen nicht mehr als 100 Amp Dauerstrom zu. Aber man kann ja beides machen. Ein passendes Loch für Harting reinzuschiessen kostet ja fast nix.

In deinem Beispielphoto sind aber Gewindehülsen in die Front eingepresst und die Verschraubung erfolgt dann wohl von hinten.

Mein Problem damit ist, dass ein solcher Wert für mich völlig wertlos ist. Die können nicht im Ernst erwarten, dass man bei Nutzung dieses Steckers alles drum herum darauf auslegt, dass an der Steckverbindung 85 W Verlustleistung abfallen.

Die Preise zu den Harting-Steckern ( bzw. Clone ) finde ich jenseits von Gut und Böse.

In Zeiten von 3D Druckern, würde ich mir da eher Kontakte nach meinen Vorgaben fertigen lassen und die Gehäuseteile selber drucken.

Kann man machen aber man kann auch Senkschrauben nehmen und hinten den Abstandsbolzen für die Leiterplatte dagegenschrauben. Danach wird die Folientastatur vorne drüber geklebt damit man nichts mehr sieht. Es gibt keinen Grund die Abstandsbolzen dann wieder abschrauben zu müssen.

Harting kommt halt vom Sondermaschinenbau. Da juckt es niemand wenn ein Stecker 100 Euro kostet solange er nur zuverlässig ist. Natürlich verdienen die auch gut daran. Chinesen bauen es wegen der schieren Modellvielfalt nicht nach und für alle Consumer Produkte ist es zu teuer. Unverschämt finde ich letztendlich aber vor allem die Preise welche für Crimpwerkzeuge aufgerufen werden. Die 3D Daten kann man sich von allen Teilen aber runterladen um nachzugucken was es als Druck kosten würde. Mache ich jetzt aber definitiv nicht.

Die Allüren Deutscher Steckerhersteller sind für mich ein Trigger-Thema.

Vor vielen Jahren ist mir bei dem Thema mal der Kragen geplatzt und ich hab mir Formen gefräst und ~ 1000 Kontaktträger aus Hochtemperatur-Epoxydharz selber gegossen. Die Kontakte ( ~ 3000 Sätze ) hatte ich damals in China fertigen lassen.

Heute würde ich die Kontaktträger einfach 3D-drucken.

Bei amerikanischen und Steckerherstellern anderer Nationalitäten sind die Allüren aber auch nicht unbedingt besser. Insbesondere von DEUTSCH (einem ehemaligen Glenair Marktbegleicher der zwischenzeitlich von TE aufgekauft wurde) habe ich auch eine Geschichte mit besoffener Messestandbesatzung die letztendlich zu einer Eigenentwicklung von mir geführt hat.

Aber lassen wir das. Die modularen Harting Systeme sind grundsätzlich schon genial. In unserem Fall kann man aber durch exakte Anpassung an das Projekt einiges wegoptimierten:

- Schutzarten gegen Berührung und Wasser sind im Chassis nicht erforderlich

- Modularität ist nicht erforderlich, da im Projekt exakt anpassbar

- Anzahl der Betätigungszyklen ist nicht erforderlich

usw.

Die 100 Amp Kontakte habe ich ja hier in der Schublade vorrätig. Sie sind als versilbertes Präzisionsdrehteil schon ziemlich aufwendig gemacht. Das hat von Haus aus einen hohen Zerspanungsgrad bzw. schlechte Nutzung der Halbzeuge. Die Anderson Plagiate sind aus einer Knetlegierung geprägt was viel biliiger geht. Die Kontaktform ist darüber hinaus auch nicht unbedingt als gut zu bezeichnen. Das kommt daher, weil die DIN fordert, daß die Konstruktion plusminus 2 Grad in allen Steckrichtungen ausgleichen kann. Braucht ein geführtes Batterie-Chassis eigentlich auch nicht.

Den Kontakten an den NH Lasttrennern traue ich da von ihrer Konstruktion mit der Ringfeder und den flachen Kontaktmessern deutlich bessere Übergangswiderstände zu. Sie sind ja auch von vornherein für Ströme von mehreren 100 Amp. bei niedrigen Verlusten und seltener Betätigung gemacht. Sie gleichen den Einschwenkradius dafür nur in einer Richtutg aus. Wenn man also schon ein 3D Teil druckt, dann nicht für die teuren gedrehten Harting Kontakte sondern vielleicht für die Kontakte aus den NH Lasttrennern.

Aber die Stecker stelle ich momentan mal hinten an. Bei der Konstuktion kann man ja so tun als ob Harting nix kostet und erst später mal selbst gucken was geht. Die Chassis-Breite habe ich heute auf 243mm verbreitert. Da passen noch immer 4 Stück nebeneinander in ein 1m breites Regalfach. Wegen der seitlichen Haken an den Regalständern sind bei mir effektiv 980mm nutzbar.