1 uH ist eine worst-case Abschätzung. bei 1.2 m würde mich nennenswert unter 0.7 uH aber sehr wundern. Wenn man 0.5 J ( 1 uH, 1000 A ) in einen Kondensator einspeichern will und dabei z.B. nur 5 V entstehen sollen, reden wir von 40 mF. Ich denke nicht, dass das zielführend ist.

Irgendwie in den Griff bekäme man das aber sehr wahrscheinlich schon. Ich bin nur skeptisch, ob es effizient ist, viel Aufwand zu investieren, um ein "unelegantes" Konzept zu retten

Dass hängt davon ab, welche Freiheitsgrade man sich gibt:

Wenn der MOSFET-Schalter nicht mehr auf der Zelle montiert wird, würde ich keine NH-Sicherung mehr in der Mitte des Packs verwenden, sondern eine Sicheurng, die ich direkt auf Zelle 16+ verschrauben kann.

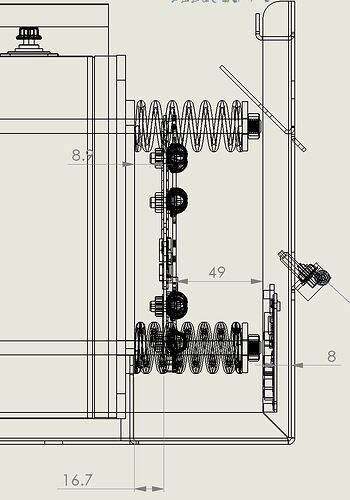

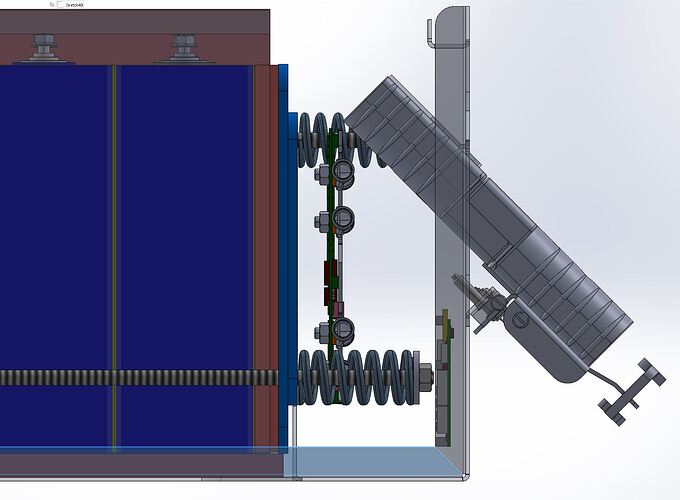

Nach meinem Verständnis, ist das Ziel, dass 8er Packs möglichst schnell/einfach nach vorne rausgezogen werden können.

Für die hintere elektrische Verbindung ( Zelle 16+ zum MOSFET-Schalter im anderen Gehäuse) ist damit für mich eigentlich klar, dass am Regal/Einschubträger eine "Brücke" fixiert sein muss.

Ich würde dafür in zwei Löcher in einem Stück Kupferflachstange 2 Stecker ( z.B. AS250 ) direkt einlöten ( bei größeren Stückzahlen mit Paste im Ofen ).

Für die Buchse würde ich mir ein 3D-Druck-Kontaktträger machen, der die Buchse "schwimmend" in der Rückwand des Einschubes hält.

Von der Buchse geht es mittels sehr kurzem Kabel an die Sicherung an Zelle 16+ bzw. zum MOSFET-Schalter.

Vorne könnte man im Grunde das ganze einfach ein zweites mal verwenden.

Zum Entfernung eines 8er Packs müßte man dann vorne nur die Brücke ziehen und könnte dann direkt den Pack rausziehen.

Diese Variante wäre elektrisch nahezu ideal, wäre in Stückzahlen sehr günstig und benötigt nur sehr überschaubaren Entwicklungsaufwand ( im wesentlichen den "schimmenden" Kontakträger )

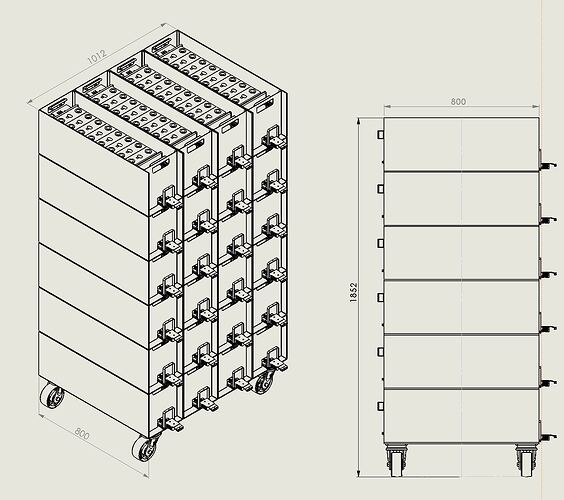

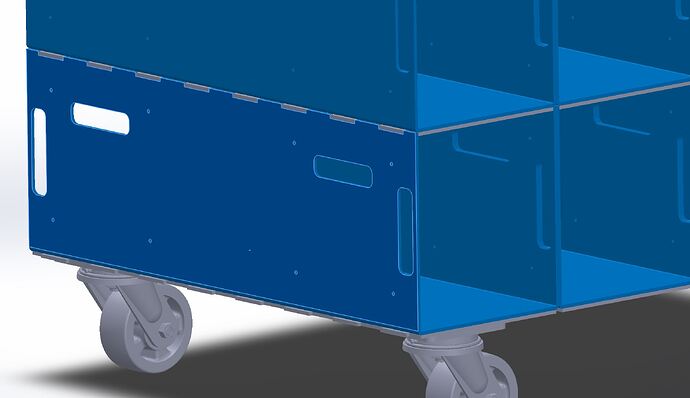

800 kg Materialeinsatz fürs Regal für 1200 kg Batterien finde ich ziemlich ineffizient. Da muss es definitiv eine sparsamere Lösung geben. Kann man da nicht mittels Abkantungen quasi Wellpappe imitieren, ähnlich wie bei Blechen für Dächer ?

An die Materiel- (und schon gar nicht) Kosteneffizienz einer klassischen Regalkonstruktion käme man aber damit wohl auch nicht heran.

Bei größeren Stückzahlen müßte man die Breite solcher Regale doch sehr einfach anpassen können. Das wirkt auf mich als würden da im wesentlichen Abschnitte aus Profilen oder Platten verwendet.

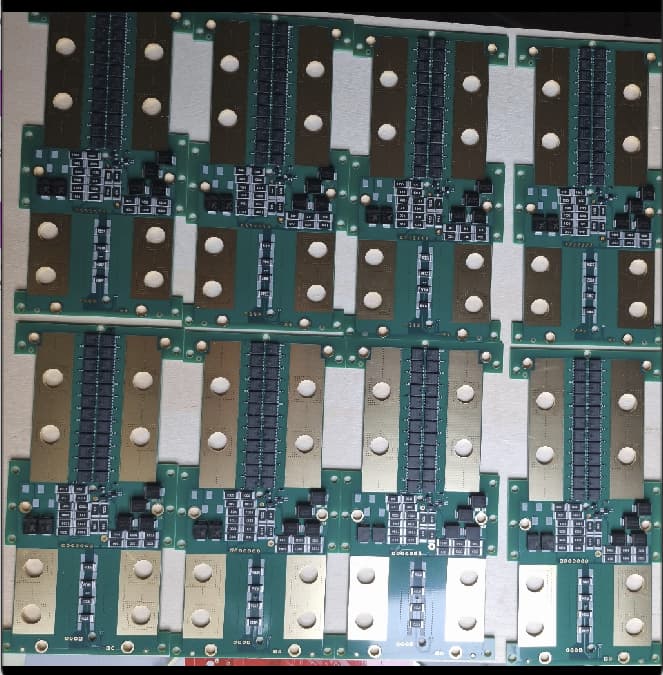

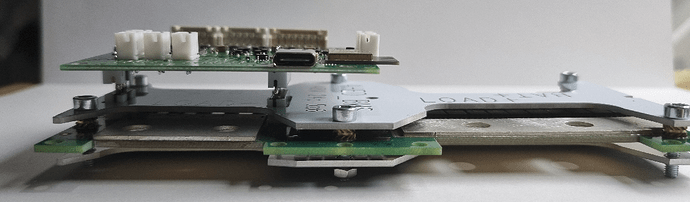

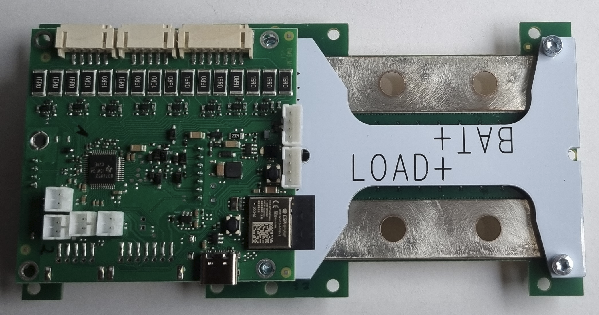

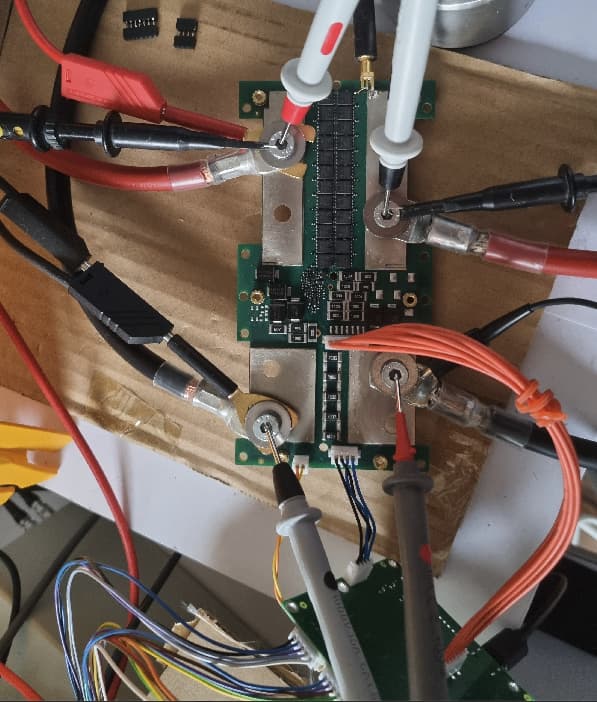

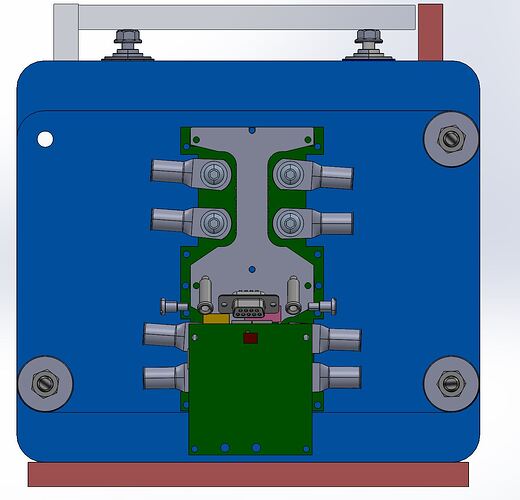

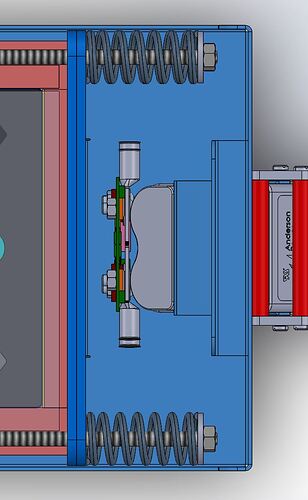

Ich habe übrigens mit dem Bestücken des kombinierten FET+Shunt begonnen: