Zum Thema Halbleiterschalter kann ich ein paar Details beitragen:

Die 100V Silizium FETs, die typischerweise auf einem 60V BMS verbaut werden, kann man grundsätzlich in ~ 10 – 50 ns ausschalten. Dies ist dabei als Zeit zu verstehen, in der sich der FET im linearen Bereich befindet. Die Streuung zwischen FETs eines Typs ist dabei ziemlich klein.

Die mögliche zeitliche Sychronisation ist also nicht das grundsätzliche Problem.

Bei FETs gilt außerdem, dass sie im durchgeschalteten Zustand einen positiven Temperaturkoeffizienten für den Kanalwiderstand haben.

Ein FET in einer Parallelschaltung, der mehr Strom trägt wird heißer, hat dadurch einen höheren Widerstand und trägt dadurch dann weniger Strom, also negative Rückkopplung.

Wo ist also das Problem?

Beim Übergang von An zu Aus wird der linerare Bereich durchschritten und unglücklicherweise kommt es dabei zu einer Umkehrung des Temperaturkoeffizienten. Ab einem bestimmten Punkt gibt es also eine positive Rückkopplung und der Strom neigt dazu sich lokal zu konzentrieren.

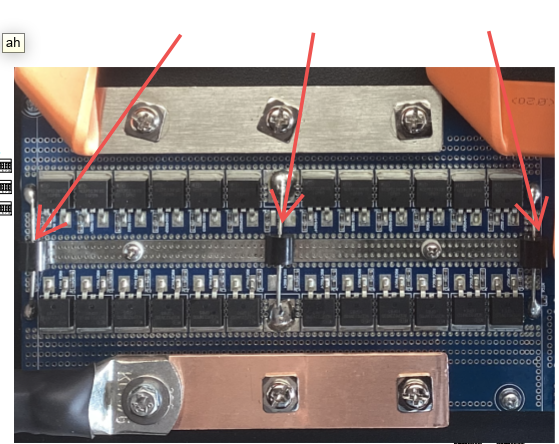

Moderne FETs ( also ein diskretes Bauteil ) besteht intern bereits aus tausenden einzelnen FET-Zellen, ist also im Grunde eine massive Parallelschaltung.

Die Bauteileigenschaften werden vom Hersteller so angepaßt, dass dieses Verhalten für den typischen Einsatzzweck ( Schaltnetzteile ... mit sehr kurzen Schaltzeiten ) kein signifikantes Problem darstellt.

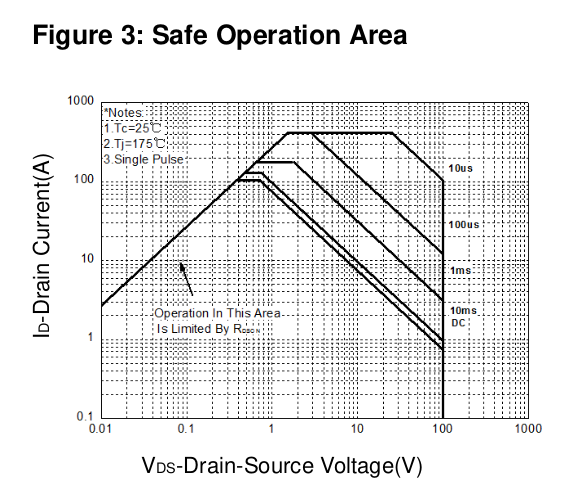

Für die Entwickler gibt es in den Datenblättern sogenannte SOA ( Safe Operating Area ) Diagramme in denen genau diese Problematik charakterisiert wird.

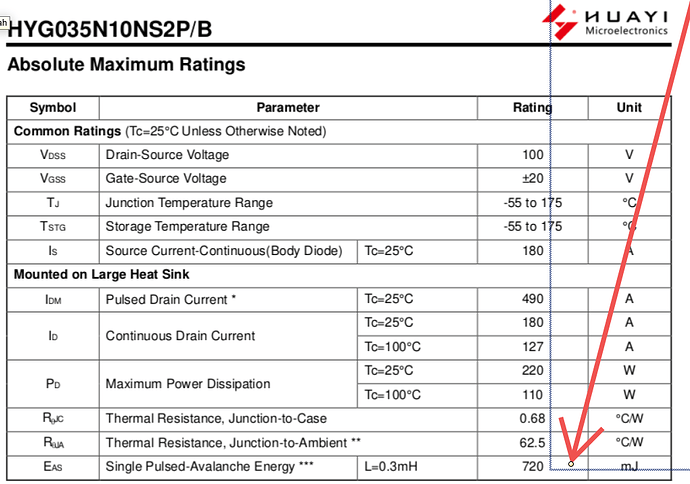

Im Beispiel hier kann der FET bei 25 °C Gehäusetemperatur und 100 V Drain-Source-Spannung, für 10 µs ~ 100 A tragen, dauerhaft aber nur noch ~ 0,8 A.

Der Parallelbetrieb von FETs ist also insbesondere dann problematisch, wenn man die FETs bewußt ( weil die Anwendung es verlangt ) langsamer schaltet, als sie eigentlich könnten.

Nach meinem Kenntnistand dauert der eigentliche Schaltvorgang bei einem typischen BMS mit Halbleiterschalter ~ 1 - 10 µs.