Falls du es noch nicht kennst: Es gibt von Fraunhofer bereits das Fox BMS was schon in der x-ten Version Open Source ist. An vielen Stellen für meine Verhältnisse überdimensioniert. Aber das ist auch ein erkenntisorientiertes und kein Produktorientiertes Projekt welches aus Steuermitteln des BMWK finanziert wurde. Reinschauen lohnt sich allemal.

Das Fox BMS hab ich mir mal angesehen, ist ganz interessant, auch weil die die Galvanisch getretten Versorgung quasi selbst machen und nicht über nen Baustein. Ebenfalls die Überwachung der Balancer FETs ist ganz interessant, wobei ich bei dem Design fast die Befürchtung hätte dass die Widerstände gefährdeter sind. Dickes CON ist natürlich der Preis. alle die Optos pro Zelle und der BMS chip für 26 Öcken vermiesen einem n bissle die Laune. Die Genauigkeit ist aber in nem Bereich die ich gut finde

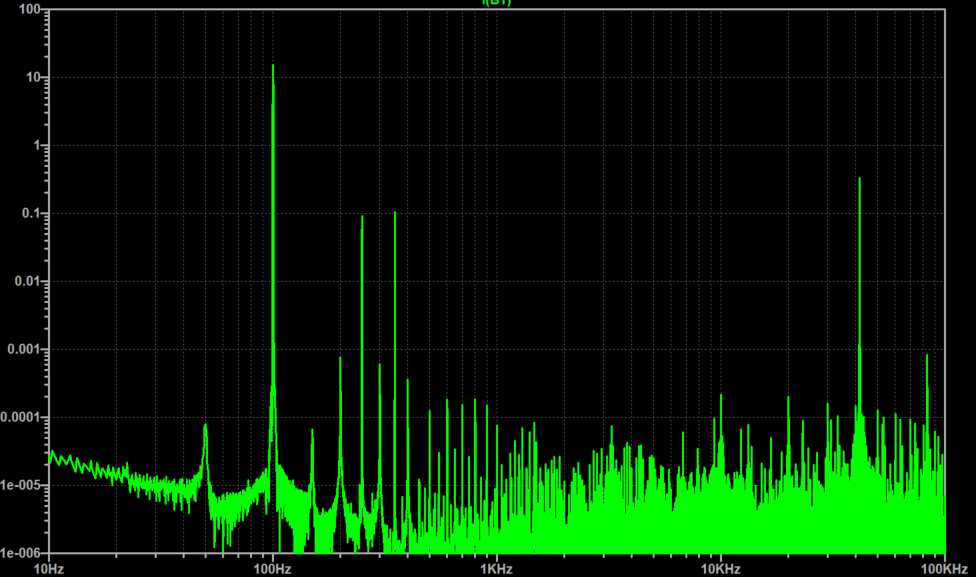

Der Stromripple hat typischerweise 100 Hz. Hier mal ein Beispiel.

Wenn Du im Betrieb messen möchtest, muss du diesen Ripple sowieso berücksichtigen, weil er deine Messung überlagert und ansonsten eine massive Störgröße darstellt. Um eine synchronisierte Zellspannungs- und Strommessung kommt man kaum herum.

Vielen Dank, den mit 100 Hz hatte ich nicht auf dem Schirm aber natürlich, sobald Leistung abgegeben wird, dann ist der intrisischerweise vorhanden. Wird ja doch ne ganz spannende Messaufgabe. Bei dreiphasigen WRs sollte der dann aber wesentlich geringer ausfallen, dafür aber n ganz anderes Frequenzfpektrum aufmachen.

Für die Zellspannungs-Messungen würd ich dann Windowed Sinc FIR Filter in Software vorsehen, die sollten den Ripple gut Dämpfen. Allerdings muss dazu dann natürlich dann entsprechnd lange (Vielleicht ne Sekunde) gesampled werden. Falls man nen künstlichen Strom an die Zelle für die Impedanzmessung anlegt muss man hier dann auch entsprechend lange messen um mit dem Lock-In die Offband-Noise auf den Vielfachen von 50 Hz gut zu unterdrücken. Nutzbar sind dann nur die Frequenzen die dazwischen liegen. Den Ripple vom Schaltwandler im WR muss man dann auch umgehen, das könnte bei Frequenz auch schon analog mit nem AA Filter gefiltert werden, falls man die Impedanzmessungen vielleicht nur bis 5 oder 10 kHz betrieben möche.

Das wäre sicher interressant. Bedeutet aber quasi ein LCR-Meter in das BMS einzubauen. Das dürfte teurer und anfwändiger sein, als das eigentliche BMS.

das LCR Meter ist tatsächlich nur ein Sweep der Impedanzmessung über mehrere Frequenzen. Ich kann das bei so großen Akkus nicht genau sagen, aber für nen 3Ah LiPo hba ich das mal gemessen. Man hat typischerweise ein Plateau im Niederfrequenten was dem Widerstand entspricht, bei Steigender Frequenz kommt dann die parasitäre Kapazität zum tragen und die Impedanz fällt mit 20db/dekade. Irgendwann fängt dann an die Induktivität zu dominiern und die Impedanz steigt wieder mit 20dB/dekade.

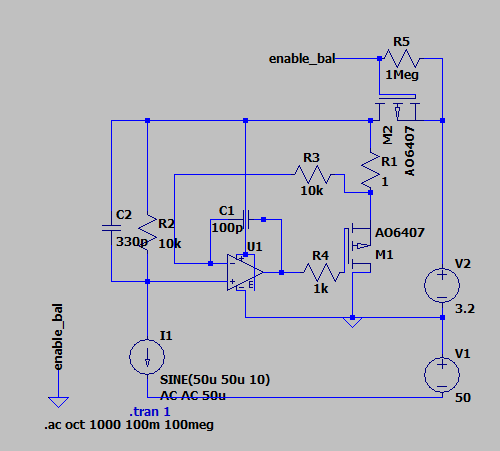

So macht es fast jedes HV-BMS. Theoretisch kann aber auch mit lokalen MOSFET-Schalter pro BMS arbeiten. Hier habe ich einen Teilaspekt davon beschrieben.

Die Mosfets müssen aber die komplette Spannung abkönnen oder relativ synchronisiert schalten, korrekt? Sonst würde bei dem Pack dazu erst abschaltet die komplette Packspannung -16S anliegen und das halten die dann durchbrechenden FETs nur äußerst kurz aus, oder?

Es gibt einen Martin Jäger der die Seite Libresolar betreibt. Er blickt ziemlich gut durch und hat auf seiner Seite excellente MPPT Designs als Open Source für die er sogar noch Support macht. Vielleicht kannst du aus dessen Dunstkreis noch jemand für ein HV Design begeistern. Würde ich dann aber auf gitlab machen, denn github gehört zwischenzeitlich Micro$oft.

Ja das klingt interessant, mal sehen ob ich da jemanden kontaktiert bekomme, insbesondere da das mit den Protokollen wie du es beschreibst, schon wieder stark nicht in meinen Neigungsbereich zu fallen scheint  Vielleicht könnte aber wenn es schon auf Aggregatoren-Seite da überlegungen gibt, auch schon ein gut Dokumentiertes BMS Modul etwas bringen, wo auf seiten der Aggregatoren dann die Kommunikation implementiert wird

Vielleicht könnte aber wenn es schon auf Aggregatoren-Seite da überlegungen gibt, auch schon ein gut Dokumentiertes BMS Modul etwas bringen, wo auf seiten der Aggregatoren dann die Kommunikation implementiert wird

![]() - diese Diskussion bitte an anderer Stelle) Akku Modulen bei kosten von fast 1500€ wenn man das Batrium einsetzen würde.

- diese Diskussion bitte an anderer Stelle) Akku Modulen bei kosten von fast 1500€ wenn man das Batrium einsetzen würde.