Momentan bin ich an meiner Mechanik aus galvanisch verzinktem Stahlblech. Das soll ein offenes Chassis mit etwa 75x25cm Abmessung werden. Es werden zwei Stück für je 8 Zellen, bzw. 2x24Volt werden. Das Gewicht sollte irgendwo bei 50kg noch für eine Person tragbar bleiben.

Nicht vorgesehen, ist eine Stapel oder Versandmöglichkteit des montierten Chassis. D.h. zum Versand müssen die Zellen immer ausgebaut und im Orignalkarton mit Styroporeinlage der Zellen verpackt werden. Eine Aufstellung hochkant wie das Heimspeicher Felicity & Co auf Rollen am Boden machen ist wegen dem ungünstigen Platzbedarf bei größeren Batterien ebenfalls nicht vorgesehen. YiXiang macht das ja liegend, aber wenn man eine zweite Batterie darauf stapelt biegen sich die Rollen unten um weil das Blech zu schwach ist.

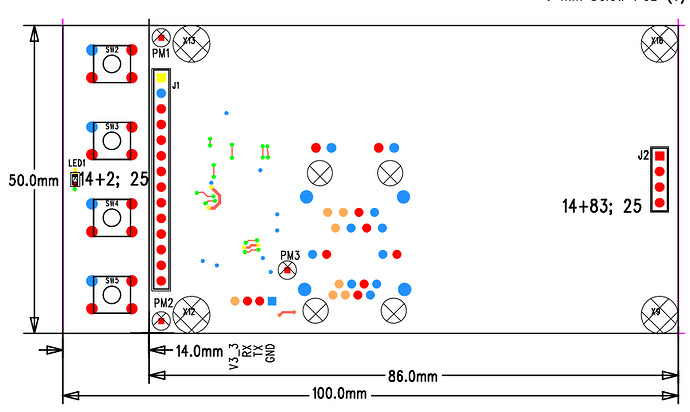

Schmale Seiten des Chassis nach oben abgekantet, vielleicht 20cm hoch. Beide Seiten mit Langloch als Grifföffnung. Grifföffnung mit Kantenschutz. Das Ganze dann in ein von der Tragfähigkeit entsprechend seriöses Regal oder Rack paarweise eingeschoben. Die Chassis-Paare sollen werkzeuglos über einen Steckverbinder (8s Balancerabgriff) und eine Sternschraube (Mosfet Platine) trennbar sein. Falls möglich möchte ich für die beiden 24V Portionen ein identisches Chassis Paar haben. Bei gewichtigen Gründen könnte man in Stückzahlen eventuell auch verschiedene Versionen zu einem Paar ergänzen.

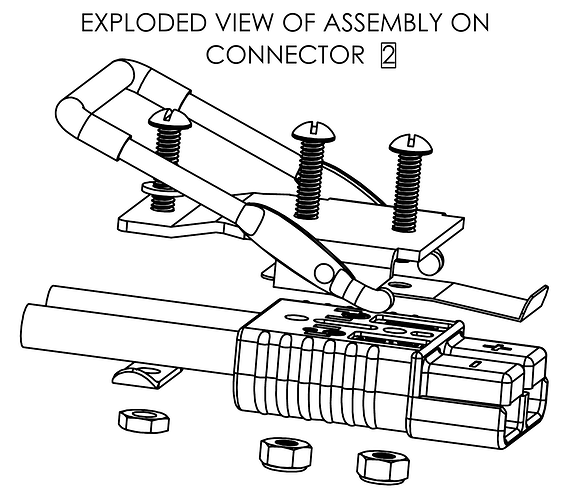

Auf einer Seite - momentan Regal Rückseite - sitzt auf jeden Fall ein zweipoliger APP Stecker vom Typ SB175. Ausser dem Original von APP (Anderson Power Products) gibt es die auch von AMP/Tyco. Selbst China Plagiate sind auch für hohe Kurzschlussströme und Kabel bis 70mmq brauchbar. Sie locken mit günstigem Preis <5 Eur/Stck inkl. zwei versiĺberten Crimpkontakten. Vermutlich mit offener Kabelpeitsche, wahlweise auch fest montiert und Kabelpeitsche an der Sammelschiene. Die Auszugskräfte habe ich mit etwa 200N ermittelt, wofür ich einen Kniehebelgriff mit Übersetzung 10:1 einsetzen möchte. 20N kann man beim Ausziehen des Chassis aufbringen, wobei der Stecker hinten dann einfach aussteckt.

Auf der Vorderseite soll auf jeden Fall eine Befestigungsmöglichkeit für den ETI NH Lasttrenner vorgesehen sein. Abtrennung mit einer zweiten Griffschraube. Um die Kabel kurz zu halten, wäre die Abkantung der Schmalseite etwa so hoch wie die Zelle. NH Griff dann über Rohrkabelschuh angeschlossen. Abtrennung mit einer zweiten Griffschraube.

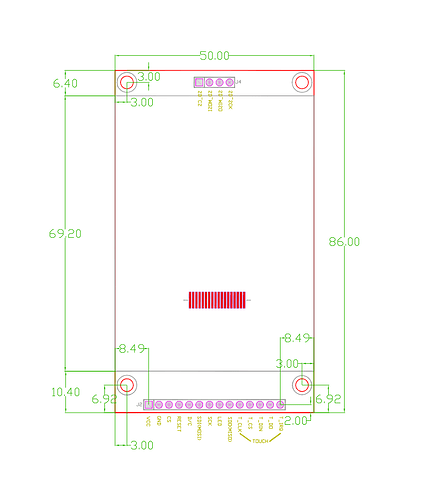

Zwischen Grifföffnung und NH Befestigung wäre dabei noch Platz für das vorhandene Display bzw. auch weitere Bedienelemente und natürlich die obligatorischen CAN-In und CAN-out Buchsen. Im Laser kostet das Auschneiden praktisch nix und man kann es auch unbestückt lassen, bzw. nur bei Bedarf montieren. Optionale IO hat meiner Meinung nach hier nichts zu suchen. Ist vielleicht eine Marotte von Pylontech wegen ihrem lausigen CAN Protokoll. Dinge wie Notauskreis gehören an den Cerbo bzw. übergeordenten CAN WR angeschlossen.

Möglicherweise auch alternativ zur NH Sicherung bzw. auf einer Vorderhälfte NH Lasttrenner und auf der anderen Vorderhälfte das Display. Ebenso gibt es dann die Möglichkeit die Packs und NH Sicherung so einzubauen, daß ein Chassis verdreht ist und der Abgang vorne auf der Regalseite liegt.

Allerdings kenne ich momentan die Abmessungen für Display und andere Bedienelemente nicht. Ein (beleuchteter) Schalter wäre beim Betrieb ohne Display vielleicht auch nicht falsch. Auf einer Hälfte des Chassis Paars das Display mit Knöpfen, auf der anderen der NH Trenner.