Ich begrüße ja Eure Kreativität, aber Ihr versucht hier, Probleme zu lösen, die keine Probleme sind.

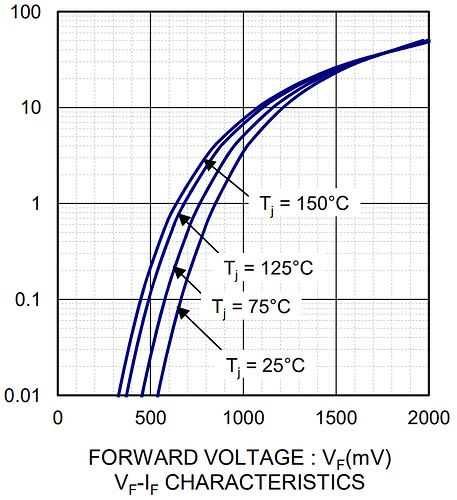

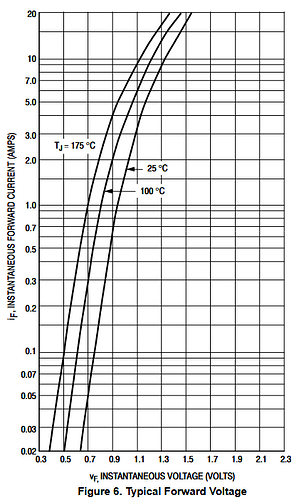

Die Idee mit den Dioden führt zu riesigen Toleranzen im Balancer-Strom, denn bei heißen Dioden sieht der "Strombegrenzungswiderstand" die doppelte Spannung als bei kalten Dioden.

Parallelschalten von Dioden verdoppelt nicht deren Stromtragfähigkeit, weil die jeweils heißere Diode mehr Strom nimmt, dadurch noch heißer wird und dann die kältere abhängt.

Und je länger der Balancer aktiv ist, desto mehr Strom fließt. Nee, nicht das, was ich haben möchte.

Kriegt man sicher alles irgendwie hin, ist aber nichts, was einfach mal so sicher mit PI-Mal Daumen-Auslegung funktioniert, schließlich brauche ich dann auch einen MOSFET, der 4A statt 2A tragen kann, weil der Balancer-Strom kann ja auch mal sehr groß werden, wenn die Dioden heiß sind.

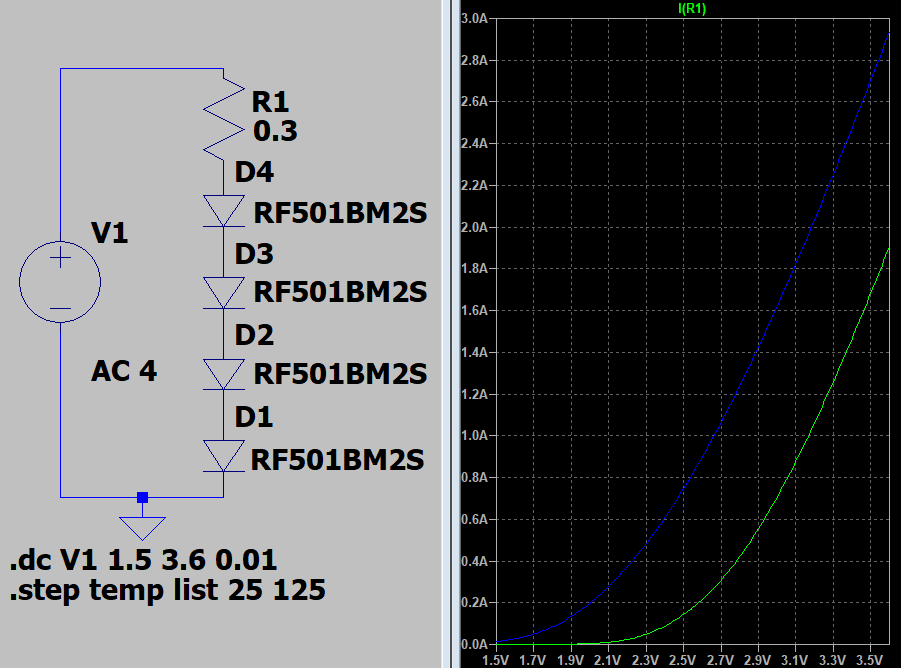

Hier mal eine Simulation dazu:

grün: 25°C

blau: 125°C (Junction-Temperatur der Diode)

0,3Ohm würde ich auch nicht mehr als Strombegrenzerwiderstand bezeichnen.

Ich mache solche Auslegungen beruflich und würde so eine Schaltung niemals in Serie bringen, weil das nur schwer absicherbar ist. Pi-Mal Daumen geht da gar nicht. Da muss man sehr genau drauf schauen.

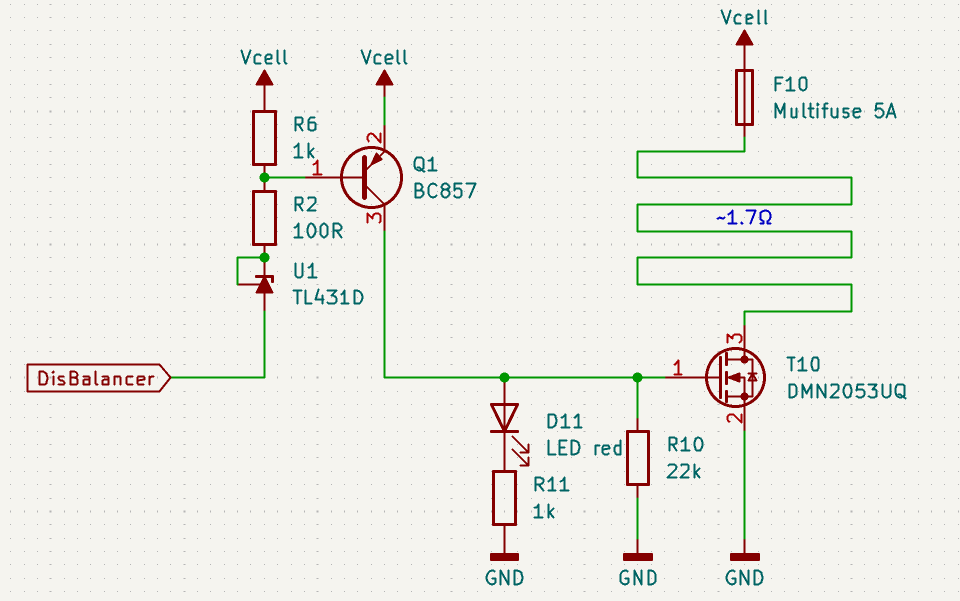

Warum ist ein Darlington-Transistor zuverlässiger als ein MOSFET?

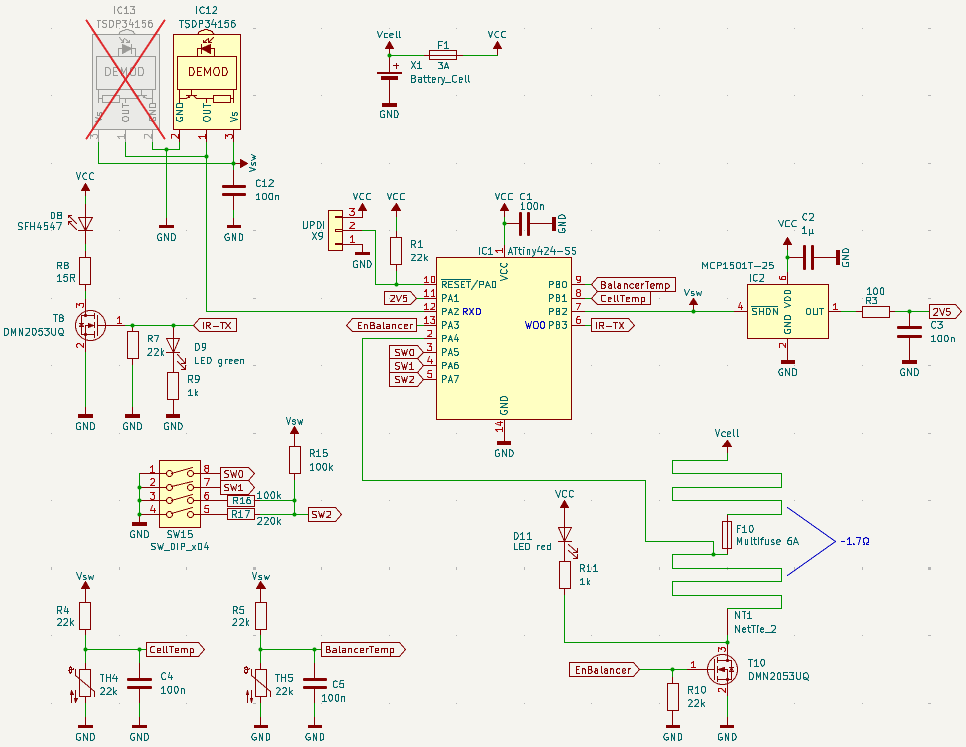

Das mit dem isolierenden DCDC kann man machen, wenn man mit hoher Effizienz balancen will. Aber das läuft ja genau gegen meinen Ansatz: Keep it Simple and Cheap und läuft auch dem Ansatz zu wider, keine Leitungen zwischen den Zellen verbauen zu müssen. EMI machts auch.

Diese ganzen Dinge bringen unheimlich Komplexität rein. Komplexität kann man machen, aber nicht mal eben so als kleines Hobbyprojekt. Mit Komplexität schafft man viele neue Fehlermöglichkeiten, Dinge, die man übersehen kann. Mehr Bauteile bergen mehr Ausfallrisiken.

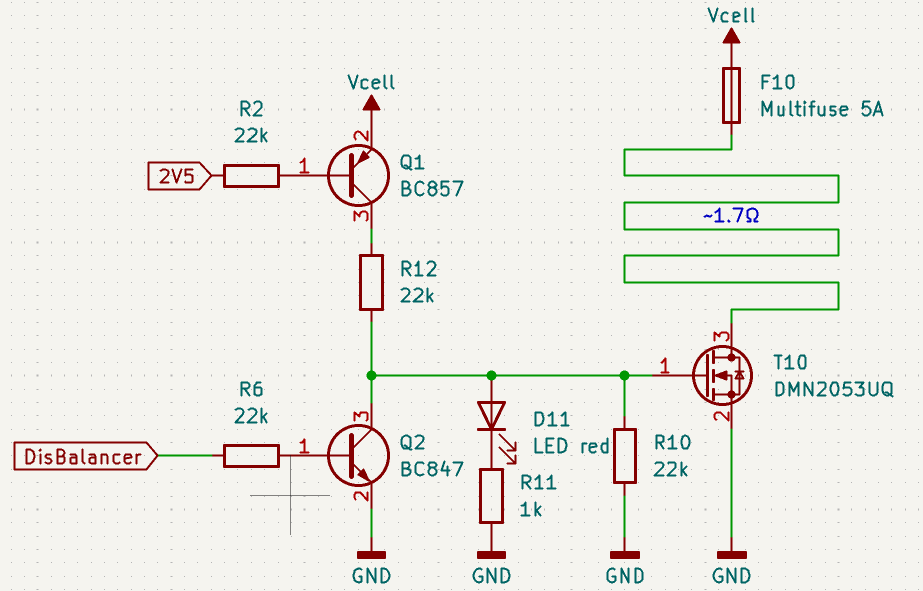

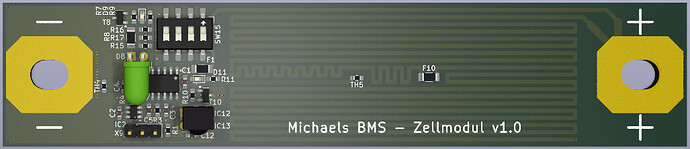

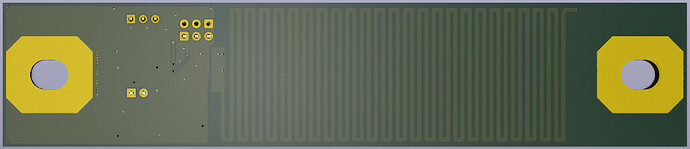

Mein ursprünglicher Ansatz birgt kaum Hardware-Risiken. Das ist einfach, überschaubar, kann PI mal Daumen ausgelegt werden. Perfekt für ein Hobby-Projekt, bei dem man mit begrenztem Zeitaufwand was erreichen möchte. Mir geht es hier nicht drum, das perfekte BMS zu entwickeln. Überhaupt gar nicht. Mir geht es darum, ein möglichst einfaches BMS zu entwickeln, welches mit wenig Hardware möglichst sicher ist, bei dem ein Einzelfehler nicht zu Feuer und Rauch führt.

Das Risiko einer tiefentladenen Zelle bei defektem Balancer haben alle Konzepte gemeinsam, sowohl bei kapazitiven Balancern, bei DCDC-Balancern, als auch bei meinem Balancer. Wenn eine der Dioden, die Ihr da reinbauen wollt, wegen falscher Auslegung durchlegiert, wird die Zelle dann doch tiefentladen. Hat man mit den Dioden dann wirklich weniger Risiken?

Sehe ich nicht so, es wird nur viel toleranzbehafteter, komplexer und deutlich teurer pro Zelle.

Im Moment kostet der Balancer ca. 16 Cent für den Transistor und 11 Cent für die Multifuse.

Euer Ansatz vervielfacht diese Kosten, die ja dann auch nochmal mit 16 multipliziert werden müssen.

Da wäre der kapazitive Balancer mit Kabeln doch viel billiger und gleichzeitig besser.