Hier zur Diskussion bzgl dieses Threads:

241124: Ich habe die Bilder, die infolge des Umzugs des Forums nicht mehr angezeigt wurden, wiederhergestellt. Um Informationen in diesem Sammelthread besser zugänglich zu machen, werde ich zukünftig, wenn sich hier Unterthemen herausbilden, diese in eigene Threads verschieben

Die aktuelle HW unterstützt kein LAN.

Einen LAN Anschluss zu ergänzen, wäre theoretisch möglich.

Ich bin eigentlich auch kein Fan von wireless.

Hier ist es aber einfach bequem.

Da die GUI Anbindung "nur" zur Diagnose ( meistens bei mir sogar nur aus Neugier ) genutzt wird, ist 100.0% Verfügbarkeit nicht streng gefordert.

Von einem PC mit Linux oder Windows funktioniert die Verbindung über BT im Chrome Browser für meine Bedürfnisse hinreichend zuverlässig.

Als Interface für die "produktive" Kommunikation ( also z.B. zum WR ) käme für mich BT oder WLAN aber nicht in Frage. Deswegen das CAN-Interface.

Da muss ich fairerweise zugeben, dass bei meinem BMS der MOSFET-Schalter ( zumindest wenn vollbestückt mit 28 MOSFETs <=> ~ 500 uOhm ) auch der Teil mit den höchsten Materialkosten ist.

Theoretisch könnt mein BMS auch nur als SOC-Schätzer/Coulomb-Counter an der Sammelschiene nutzen.

Die bevorzugte Konfiguration wäre aber ganz klar ein Shunt und eine Steuerplatine pro Pack. Eine der Steuerplatinen würde dann zum Master ernannt und würde die Daten aggregieren, also die Ströme/Ladungen addieren.

Meine Grundidee für sehr große Speicher ( ich betreibe ja selber 2x 45 kWh ) ist ein BMS pro Pack und den MOSFET-Schalter nur so groß zuwählen, wie man ihn wirklich benötigt.

Damit hat man dann maximale Überwachungstiefe zu minimalen Kosten.

Das grundsätzliche Balancing funtioniert ohne irgendwelche Auffälligkeiten.

Zu den Spezialfunktionen wie die "Selbstentladunsgsangleichung" muss ich fairerweise sagen, dass ich die erst seit Anfang des Jahres teste.

Ich kopiere hier mal rein, was ich zuletzt in einem anderen Thread berichtet habe:

https://www.akkudoktor.net/forum/neue-ideen/macht-volladen-wirklich-sinn/paged/4/#post-228577

Ich habe einen Pack in dem eine Zelle eine ~ 2 mA höhere Selbstentladung hat als die anderen Zellen.

Da dies beim Balancing nur alle paar Wochen zu lästig langen Balancing-Zeiten führt, habe ich meinem Balancer Anfang des Jahres einen neuen Modus programmiert, bei dem bei allen anderen Zelle jeden Tag einfach ~ 48 mAh entnommen wird ( auch wenn der Pack den ganzen Tag nur um 50% SOC betrieben wird )

Somit haben nun alle Zellen effektiv die gleiche hohe Selbstentladung.

Tests nach ~ 1 Monat und ~ 2 Monaten ohne Volladen zwischendurch haben sehr gute Ergebnisse geliefert:

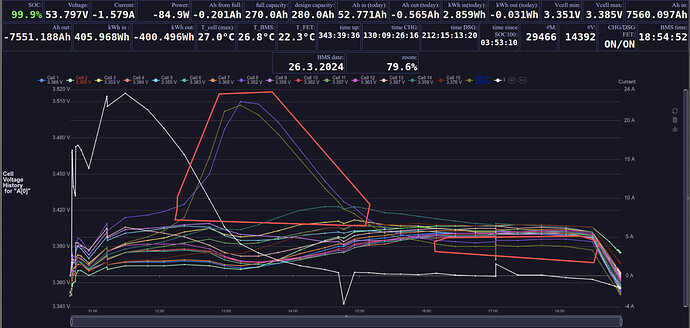

Hier sieht man die Zellspannungen, als nach ~ 2 Monaten die Zellspannungen sich das erste mal wieder 3.42 V angenähert haben:

54.655 V, 3.240 A -> 177.1 W, Level: 0.747 ( 0.747) Ah (after 703 s) -> 100.277

Cell 0: 3.424 V @ 3.376 A

Cell 1: 3.411 V @ 3.334 A

Cell 2: 3.418 V @ 3.351 A ( Diese Zelle hat die hohe Selbstentladung )

Cell 3: 3.418 V @ 3.346 A

Cell 4: 3.419 V @ 3.283 A

Cell 5: 3.411 V @ 3.373 A

Cell 6: 3.416 V @ 3.371 A

Cell 7: 3.415 V @ 3.374 A

Cell 8: 3.417 V @ 3.387 A

Cell 9: 3.415 V @ 3.419 A

Cell10: 3.423 V @ 3.462 A

Cell11: 3.425 V @ 3.435 A

Cell12: 3.424 V @ 3.387 A

Cell13: 3.410 V @ 3.382 A

Cell14: 3.410 V @ 3.379 A

Cell15: 3.416 V @ 3.352 A

Im Moment richte ich die "Selbstentladunsgsangleichung" noch "manuell unterstützt" ein.

Bei dem Pack aus dem Beispiel habe ich z.B. nach dem initialen Topbalancing des Pack zunächst ~ 1 Monat ohne SOC-Rekalibrierung und damit auch ohne weiteres Balancing gearbeitet.

Danach wurde durch das BMS ein erneutes Balancing durchgeführt und ich habe das BMS angewiesen, aus der dabei entstandenen Balancing-Statistik die Korrekturströme zu berechnen.

Das Ergebiss davon wird oben beschrieben und ist sehr vielversprechend.

Perspektivisch sollte das natürlich alles vollautomatisch erfolgen.

Ich werde in den nächsten Wochen noch einige weiterer Pack, bei denen ich vor einigen Monaten diese Funktion aktiviert habe, auswerten.

Ein Grund dass ich mich an euch wende ist, dass ich gerne eine breitere Datenbasis für die Validierung und Weiterentwicklung solcher Funktionen hätte.

Die "Auffälligkeiten" meiner Packs kenne ich inzwischen bis ins Detail und kann daraus nicht mehr viel Neues lernen.

bei mir musste der fet schalter 200a aushalten nehmen wir an 3 von den 4 werden irgendwie abgeschaltet so muss der letzte akku in der lage sein 200a zu liefern

wie viel kostet einer (ungefähr) ?

wie funktioniert das bei deinem bms mit dem 100% soc reset bei voll geladenem akku

welche parameter sind da einstellbar?

dann hat mein kumpel noch so ein komisches problem bei dem peakt immer eine zelle beim voll laden nach paar wochen, er hat die schon durch eine neue ausgetauscht die verbinder sind auch ausgeschlossen und er lädt auch nur sehr langsam

wie würde dein bms die sache regeln?

das diy bms von stuart kann zb cvl dynamisch absenken wenn eine zelle zu stark nach oben abweicht dann wird der gesamt akku nur mit dieser aktuellen spannung geladen bis sich die eine zelle angeglichen hat dann fährt es die cvl wieder hoch damit der volle ladestrom wieder da ist.

mein test

hier erklärt er die funktionsweise ab 9min 13

Wenn man volle 4-fache Redundanz haben möchte, ist dies natürlich grundsätzlich möglich.

In der Vorstellung hatte ich beschrieben, dass ich einen 500 uOhm 14p MOSFET-Schalter, wenn er ohne Kühlkörper rein passiv gekühlt und direkt an den Zellen montiert ist, nur bis etwas 100 A also ~ 5 W Verlustleistung nutzen würde.

Bei Deinen Anforderungen würde ich für eine kosteneffiziente Lösung aber anders vorgehen:

Bei einem JK BMS entspricht ein 15p/20p MOSFET-Schalter einem 150 A/ 200 A BMS.

Nicht direkt auf den Zellen montiert und mit einem Kühlkörper versehen wäre das auch für meine HW eine realistische Auslegung.

Dann bleibt noch die Frage, welche MOSFETs man verwendet. Ich habe im Moment Prototypen mit FETs von "westlichen" Herstellern ( wie Toshiba, Infineon ) und chinesischen ( wie Huayi, die typischerweise auch auf einem China-BMS verbaut sind )

Der Preiunterschied liegt bei einem Faktor von 2-3.

Im Moment habe ich keinen konkreten Anlass zu der Annahme, dass man mit den chinesischen FETs keine vergleichbar robuste Lösung hinbekommt. Einige Test stehen aber noch aus.

Da mir völlig klar ist, dass die Preismarke, die chinesische Firmen wie JK gesetzt haben, immer als Referenz im Raum stehen wird, und ich von vornherein darauf hingewiesen habe, dass Kosteneffizienz bei der Auslegung meines BMS ein wichtiges Kriterium war,

möchte ich eine grobe unverbindliche Abschätzung aufzeigen, wie das bei meinem BMS mal aussehen könnte.

Dabei bitte ich aber zu berücksichtigen, dass es mir hier vorwiegend darum geht, konkret plausibel darzustellen, dass mein BMS keine Spielerei aus dem Elfenbeinturm ist, sondern im aktuellen Markt wettbewerbfähig wäre.

Ob es dazu mal kommen wird, ist gegenwärtig völlig unklar.

Folgenden Annahmen liegen dem zu Grunde:

- Fertigung in Losgrößen von eher > 1000 Stück

- Ein schlanker Direktvertrieb durch eine Firma in der EU mit allen Regularien ( WEEE, Verpackung... ), die für jemanden, der in der EU sitzt, nicht so einfach "dehnbar" sind wie für einen Verkäufer auf Ali.

Shunt-Platine: ~ 15 €

Steuer-Platine: ~ 45 €

MOSFET-Schalter-Platine_10p: ~ 35 € ( China FETs, ~ 700 uOhm <=> ~ 75 A "nackt", ~ 100 A mit Kühlkörper )

MOSFET-Schalter-Platine_14p: ~ 50 € ( China FETs, ~ 500 uOhm <=> ~ 100 A "nackt", ~ 140 A mit Kühlkörper )

MOSFET-Schalter-Platine_20p: ~ 70 € ( China FETs, ~ 380 uOhm <=> ~ 130 A "nackt", ~ 200 A mit Kühlkörper )

Im Grunde in Anlehnung an das, was hier im Forum oft als "nordkyn-Studie" bezeichnet wird.

Wenn die Zellen im Spannungsbereich von 3.4 - 3.65 V liegen und ein von der Spannung anhängiger Ladestrom unterschritten wird, wird auf 100% zurückgesetzt.

Das gewährleistet, dass weitestgehend unabhängig von der gewählten Ladeschlussspannung und Stromkurve gegen Ladeende der SOC100-Reset bei einer definierten Sättigung der Anode auftritt.

Grundsätzlich kann der Spannnungsbereich und die Stromrampe voll konfiguriert werden. Da das aber etwas ist, was durch die Elektrochemie von LFP vorgegeben ist, gab es da bei mir bis jetzt keine Notwendigkeit für.

Was in diesem Modell nicht berücksichtigt ist, ist ein ausgeprägter "Memory-Effekt".

Wenn also viele Zellen in einem Pack einen starken "Memory-Effekt" hätten, dann würde die Logik von oben inkonsistente Ergebnisse liefern.

Unter meinen 96 Zellen habe ich nur zwei Zellen ( in einem Pack ), die einen starken "Memory-Effekt" zeigen. Damit hat die Logik von oben keine Probleme.

Trotzdem habe ich inzwischen eine Detektion von "Memory-Effekt"-Verhalten eingebaut, so dass man darauf zukünftig reagieren könnte.

Wenn das so ähnlich aussieht wie hier ( hast Du Screenshot zu dem Verhalten bei Deinem Kumpel ?)

dann klingt das nach dem, was ich oben als "Memory-Effekt" bezeichnet habe.

Bei einer oder zwei Zellen im Pack hat mein BMS da überhaupt kein Problem mit, solange die Zielladespannung entweder manuell sinnvoll gewählt ist, oder das BMS den WR steuern kann.

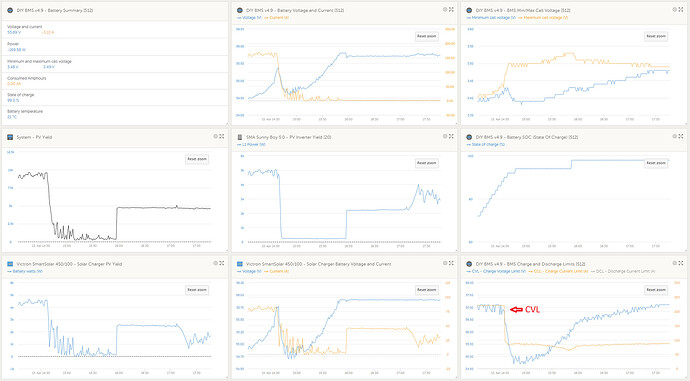

( dem Screenshot kann man sogar entnehmen, das der SOC-Reset gegen 15:00 Uhr erfolgt ist )

Ohne die Detektion das eine Zelle dieses Verhalten zeigt, kommt es natürlich dazu, dass während des Peaks der Balancer der Zelle fälschlicherweise Ladung entnimmt, die dann später zur Korrektur auch allen anderen Zellen entnommen werden muss.

Deswegen habe ich die Detektion eingebaut, so dass das Balancing für solche Zellen in der "Peak-Phase" gesperrt werden kann.

Woran mein BMS natürlich nichts ändern kann, dass die Endphase des Volladens bei solchen Zellen viel länger dauert, da unter Umständen mehrerer Ah Ladung nur noch mit Strömen von 1 A geladen werden können.

Das habe ich sehr ähnlich umgesetzt.

Einmal wird der dem WR erlaubte (Ent-)Ladestrom bei hoher/niedriger Zellspannung, bei hohen/niedrigen Zelltemperaturen und bei niedrigem/hohem SOC reduziert.

Wenn trotzdem eine Zelle wegläuft, wird die erlaubte Ladespannung reduziert.

Um durch Regelung eines WR, bei dem im Zweifelsfall nur die Ladespannung vorgegeben werden kann, einen Pack in einem definierten SOC-Bereich halten zu können, kann ich so gar noch einen Schritt weitergehen und die Ladespannung des WR kontinuierlich regeln.

Das Beispiel zeigt das Vollladen durch einen Victron RS solar 48/6000, der durch das BMS gesteuert wird.

Die Zielladespannung ( CVL ) wird hier zwar nicht direkt angezeigt, an den "Zacken" im ~ 30s Raster im Ladestrom kann man aber ableiten was passiert:

Durch dass Vollerwerden der Zellen sinkt der Ladestrom bei gegebenem CVL solange, bis das BMS zum Erreichen des Zielladestroms wieder 0.1 V zusätzlich für CVL freigibt.

Sobald der WR darauf reagiert springt der Ladestrom um ein paar Ampere, um dann wieder langsam zu fallen.

Da man über das Pylontech Protokoll CVL nur in 0.1 V Schritten vorgeben kann, sind diese kleinen Sprünge dann aber leider unvermeidbar.

( Der kurze Einbruch kurz nach 17:20 ist übrignens der Global Scan vom Victron. )

das müsste aber dann für mindestens m8 ausgelegt sein ich habe 70mm² kabel die belasten die platine sehr stark mechanisch das müsste dann auf irgend eine platte montierbar sein also müsste der fet schalter etwas überarbeitet werden für kühlkörper und externe montage

dass der am plus sitzt gefällt mir gut

vielleicht könntest du das ganze ja auf eine platine setzen so das man pro akku steuerplatine fets und shunt alles in einem hat.

obwohl so einzelne modulare bauweise hat auch was, man kanns ja selbst auf ne größere zusammenhängende platte montieren. außerdem wären da evtl defekte module einfacher und kostengünstiger zu tauschen

ich hätte schon interesse dran

der pylontech modus überträgt der die einzelzellenspannungen über canbus? und zeigt das venus os dann die höchste und niedrigste spannung an und in welchem akku das ist?

wie siet es mit warnungen aus zb wenn ein bms abgeschaltet hat zeigt es da auch eine information im venus os?

wieviel kabel benötigt es zur verbindung zwische den bms der jeweiligen akkus? kannst du mal so einen groben verdrahtungsplan erstellen

beim master wäre es noch nett mindestens zwei konfigurierbare relais zu haben zb bei zellen unter oder überspannung oder soc gesteuert für einen externen verbraucher

Die aktuellen PCBs würde grundsätzlich bereits M8 erlauben.

Wenn die Schraube entsprechend angezogen werden soll, müßte man auf der Rückseite dann mindestens eine sehr große Unterlagscheibe verwenden um die Kräfte auf das FR4 zu verteilen.

Die Vorderseite mit bis zu 3 mm dicken Kupferbars dürfte hinreichend druckfest sein.

Inbesondere beim MOSFET-Schalter muss ein starkes Biegen der Platine verhindert werden. Bei 70 qm wird das vermutlich nur mit Zugenlastung/Fixierung der Kabel möglich sein.

Da das aktuelle Layout nur bis 14p bestückbar ist, würde für 20p sowieso ein neues benötigt, das dann auch garnicht nicht mehr auf eine 280 Ah Zelle passen würde.

Da könnte ich mich fast völlig nach euren Wünschen richten.

Falls es mal nennenswert Stückzahlen geben sollte, und viele nicht die Montage direkt auf den Zellen nutzen wollen, würde sehr viel für eine all-in-one Variante sprechen.

Meiner Erfahrung nach ist der Mehraufwand der Modularität nur zu rechfertigen, wenn man mit eher kleinen Stückzahlen umgeht.

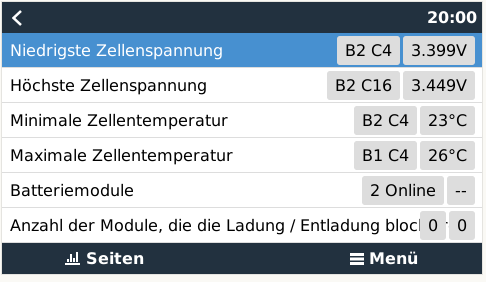

Die CAN_IDs

0x373 // min/max Vcell, min/max T

0x374 // Vmin indx

0x375 // Vmax indx

0x376 // Tmin indx

0x377 // Tmax indx

sind, sowie eine Reihe weiterer, bereits implementiert.

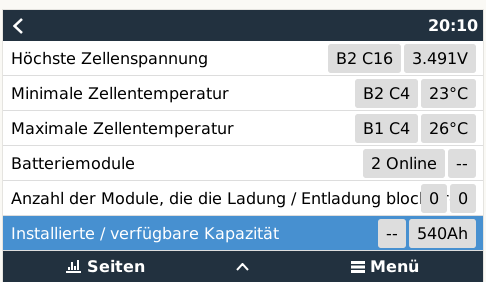

Das sieht dann z.B. so aus:

"B1"/ "B2" steht für die erste/zweite Bank.

"C4"/"C16" steht für die vierte/sechszehnte Zelle

Die Zellspannungen liegen, soweit ich weiß, auf den IDs 0x400 und folgende.

Da ich bis jetzt keine Infos zu der Codierung habe, ist das im Moment noch nicht implementiert.

Warnungen bzw. Fehler ( insbesondere OV, UV, OT_DSG, UT_DSG, OT_CHG, UT_CHG, OC_DSG, OC_CHG, OT_FET, SC_DSG ) werden selbstverständlich aggregiert, über ID 0x35A gesendet und von venus angezeigt.

Für das Aggregieren werden alle BMS über CAN zu einer Daisy-Chain verbunden. Der selbe CAN-Bus wird dann auch mit dem Cerbo oder Rpi verbunden.

An den freien Enden werden natürlich noch die 120 Ohm Terminierungen angebracht.

Perspektivisch sollten das alles RJ45 Kabel sein. ( Im Moment noch "proprietäre" Kabel mit 2.0 mm JST Stecker wie auch für die Zellmessungen )

Wer schon mal mit CAN gearbeitet hat, braucht da eigentlich nicht wirklich einen Verkabelungsplan.

Ein BMS wird über die GUI manuell zum Master ernannt, alle anderen werden dann automatisch vom Master als Slaves addressiert.

Also im Grunde fast Plug&Play.

Aus Neugier:

Warum benötigst du eigentlich 200 A auch bei nur einem Pack? Reden wir hier von 280 Ah Zellen?

Würde es nicht reichen, dass für einen solchen Fall das BMS dem WR einfach vorgibt, dass aktuell nur z.B. 100 A erlaubt sind?

Für den Zeitraum, an dem man an der Anlage Servicearbeiten durchführt, benötigt man doch eher selten 10 kW und schon garnicht über längere Zeit.

habe eine inselanlage, wenn 100a erlaubt wären und mein inverter ausversehen mehr zieht(zb wenn der heizstab angeht) hab ich blackout ![]()

ich bin halt so jemand der sich maximal absichern möchte deswegen auch das zweite bms pro akku wenn eins probleme hat schaltet das andere noch weg

das diy bms von stuart erfüllt diesen zweck nicht wirklich, wegen der fehlenden relais(sehr teuer)

aber ja die anpassung der lade/entladeströme sollte auch gehen zb wie beim jk wenn zb bei 4 pack 400a gehen 2 aber wegschalten sollte das sicherheitstechnisch auf 200a im venus os heruntergestuft werden.

beim master wäre es noch nett mindestens zwei konfigurierbare relais zu haben zb bei zellen unter oder überspannung oder soc gesteuert für einen externen verbraucher

die einstellungen lassen sich exportieren? damit man zb alle bms mit den gleichen daten hat ohne jedes einzelne manuell einzurichten

Das ist bei meinem BMS schon implementiert. Sobald bei einem Pack (Ent-)Ladung gesperrt ist, wird CCL bzw DCL entsprechend reduziert.

Möchtest Du mit den Relais Lasten schalten oder sind die als potentialfreie Steuersignale gedacht?

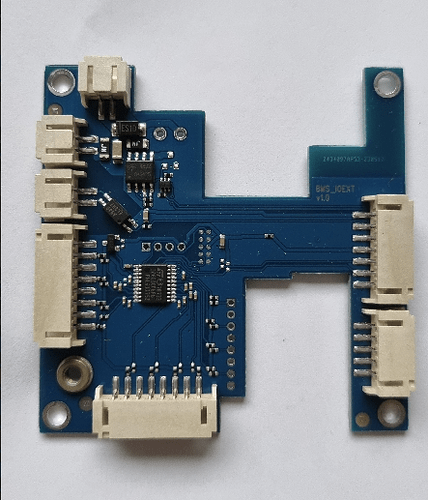

Es gibt im Moment eine ( noch ungetestete ) Erweiterungsplatine mit zusätzlichen 12 Temperaturmesskanälen.

Auf der Platine ist außerdem ein ~ 2A Schaltausgang ( gegen Pack- ) und ein Optokopplerausgang.

In Anlehnung daran kann man dass BMS grundsätzlich um Schaltausgänge fast beliebig erweitern.

Noch nicht auf bequeme Art und Weise.

Auf meiner TODO-Liste steht eine Funktion, dass man aus der GUI ein z.B. xml file mit der Konfiguration exportieren und importieren kann.

so ganz einfache kleine relais die zb mit max 10a ausgang potenital frei als schließer oder öffener. um zb 230v schütze anzusteuern

aber sonst ist eigentlich alles von dir sehr gut durchdacht, hut ab!

Danke für das Lob.

Darf ich das so verstehen, dass Du grundsätzlich Interesse hättest, mein BMS bei Dir als "Beta-Tester" zu nutzen?

Wenn ja, wäre für mich wichtig zu wissen, auf welchem Zeithorizont ich Dir HW bereitstellen müßte, damit es für Dich Sinn macht.

Noch wichtiger wäre die Frage, ob Du mit der aktuellen HW Revision, also maximal 14p FETs und mit Kühlkörper dann keinesfalls mehr als 140 A Dauerstrom, arbeiten könntest,

oder ob nur eine zukünftige 20p Version überhaupt nutzbar wäre.

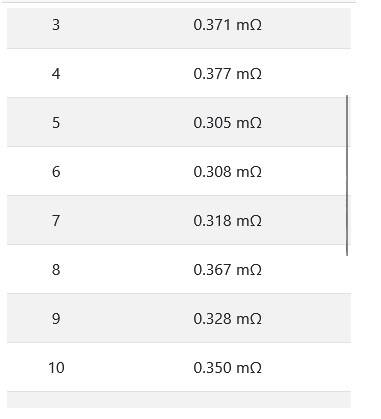

Zudem sollten wir dann überlegen, welche Shunt-Widerstand passend wären.

jo ich hab interesse.

beta test ist kein problem wenn was schief geht habe ich ja noch das jk bms das eingreifen kann. bin ja beim diy bms auch schon seit 2 jahren im betatest ![]() /p>

/p>

zeitlich richte ich mich ganz nach dir wenn es fertig ist dann ist es fertig. wie gesagt eilig hab ich es nicht weil ja das jk schon vorhanden ist.

es müsste aber schon die 20p variante mit kühlkörper sein.

kühlkörper kann ich selbst anpassen hab ne fräse daheim. hab sogar noch solche kühlkörper hier rumliegen:

ja beim shunt müsste man überlegen, bei 4 packs habe ich über nacht etwa 1a last pro bms manchmal auch etwas weniger

in der regel geht die gesamtlast wenn alle akkus online sind nicht höher als 200a beim laden und entladen.

weiß jetzt nicht wie genau dein shunt misst ob man den zb als 100a auslegen kann und der dann die eventuelle überlast von 200a kurzzeitig aushalten kann wenn 3 von 4 akkus offline sind(worst case)

mir ist eine relativ genaue soc bestimmung wichtig so, wie beim victron shunt die genauigkeit reicht mir.

auch wäre es gut ist aber kein muss wenn das bms den soc in 0,1% schritten übermittelt mein jetziges diy bms macht nur 1% schritte bei großen akkus ist das jetzt optisch nicht so toll aber wie gesagt meckern auf hohem niveau. das kann muss aber nicht sein.

wenn du soweit bist werde ich deine bms neben den jk verbauen die jk aber als "dumme" bms ohne kommunikation laufen lassen damit ich dein bms ordentlich testen kann. werde dazu auch noch separate balancerleitungen verlegen die mühe mache ich mir.

vor dem winter wird es aber wahrscheinlich eher nichts ich hab noch am haus zu tun und die 32 zellen von nkon die welche nächste woche kommen, müssen auch noch vor dem winter in 16s akkus umgebaut werden.

ich kann dir dann noch zugang zu meinem victron online vrm gewähren dann siest du auch wie es läuft.

mein aufbau siet im moment noch so aus(mit seplos bms)

Dass trotz Fehler mein BMS nicht abschaltet, halte ich für sehr unwahrscheinlich.

Ich würde eher erwarten, dass, wenn man Limits zunächst eher knapp setzt, es zu ungewolltem Abschalten kommt.

Dann reden wir meinerseits tendenziell eher von 2025. Da ich mit der aktuellen HW Revision des MOSFETs-Schalters noch eine Reihe Tests machen möchte, bevor ich eine neue Revision auflege.

Die Beispiele, die ich in der Vorstellung gegeben habe, sind alle mit 400 uOhm Shunts entstanden.

Bei 200 A wären das 16 W Verlustleistung. Ohne Kühlkörper ist das bei den 5 kleinen SMD-Widerständen völlig ausgeschlossen.

Ich vermute, dass ich den Widerstand eher in die Richtung 200 - 300 uOhm reduzieren muss.

Da werde ich hier noch einen Test zu durchführen müssen.

Ich möchte auf jeden Fall verhindern, dass die Shunt-Widerstände Temperaturen von > 100 °C erreichen.

Außerdem werden Temperaturschwankungen am Shunt in jedem Fall die Genauigkeit des Coulomb-Countings reduzieren.

Intern habe ich eine Auflösung von 1 mAh, also fast beliebige Nachkommestellen beim SOC. In CAN MSG 0X355 übertrage ich den SOC einmal mit 1 % und zusätzlich mit 0.01% Auflösung.

Ich weiß aber nicht, wie man Venus dazubewegt, diese Auflösung auch anzuzeigen.

ja das würde mir auch besser passen da ich im winter eher weniger experimentierfreudig bin.

wegen der begrenzt verfügbaren pv energie brauche ich jede kwh der akkus und kann da nicht geschwind für paar tage irgendwelche akkus abschalten und umbauen.

einfach melden per pn wenn du soweit bist.

dann werde ich die erweiterung des diy bms von stuart erstmal auf eis legen, da wäre dein bms deutlich besser geeignet.

wenn ich irgendwelche software fehler finde dann kann man das ja über ein fw update ausbügeln

Ich bin immer wieder erstaunt, dass man anfangs am wichtigsten System spart und dann später wechselt. Es gab doch damals schon BMS die das alles können, und seit jahren etabliert und Erfahrung haben. Wieso verbaue ich da ein BMS von einem Newbie als selbstbau Kit. Da war doch abzusehen, dass da anfangs viele Änderungen kommen (auch Hardware)

Und warum baut man ein BMS mit Mosfet und nicht mit Relais? Wenn die Kommunikation zwischen BMS und WR/Ladergler funktioniert, dann wird eine Relais nie schalten müssen. Ausser bei einem Akku, WR, Laderegler defekt.

Schaut euch doch mal bei den E Mobilen um, da gibt es nirgends ein Mosfet für diese Aufgabe.

Das BMS von Nimbus4 klingt nicht schlecht, aber ich sehe hier nichts was ein REC nicht kann. Ich sehe hier aber fehlende Erfahrung gegenüber Firmen mit tausenden installierten BMS.

@stromsparer99 Ein Mosfets sind schlicht um Welten günstiger. Ein Relais mit 10kA+ DC-Trennvermögen und 200A+ Dauerstrom gibt es nur als Schütz, der kost dann aber ein paar €. Handlich sind die auch nicht gerade.

Richtig, in E-Fahrzeugen sind normalerweise keine Mosfets als Sicherheitsfunktion verbaut.

Dort gibt es Pyrofuses, die trennen zuverlässig hohe Ströme. Genau 1 mal, dafür permanent.

E-Autos haben ein Relais. Das höre ich jedes mal wenn ich den Zündschlüssel umdrehe.

@stromsparer99 Klar haben sie das, aber nicht in der Funktion als Lastentrenner im Fehlerfall.

Bei einem Unfall oder kritischen Systemfehler im HV-System wird die Pyrofuse gezündet.

Damit ist sichergestellt, dass das HV-System auf jeden Fall getrennt ist, auch im Kurzschlussfall.

Das Relais wird genutzt, um das HV-System lastfrei spannungslos zu schalten, wenn die "Zündung" aus ist.

Damit es keine Missverständnisse gibt: Soll ich mich hier als "Newbie" mit "selbstbau Kit" angesprochen fühlen oder gilt dies Stuart Pittaway?

Bei einem sicherheitskritischen Bauteil ist Deine Skepsis grundsätzlich mehr als gerechtfertigt.

Ich wundere mich im Gegenteil mit wie wenig Skepsis BMS mit bekannten SW-Fehlfunktionen oder HW-Unzulänglichkeiten verbaut werden, ohne auch nur irgendeinen Hinweis darauf zu haben, wie viel oder wie wenig Sorgfalt bei der Entwicklung oder Fertigungskontrolle aufgebracht wird.

Ein BMS, das in ~99.999 % der Fälle funktioniert, zu entwickeln, ist heute kein wirkliches Kunststück.

Die restlichen ~0.001%, wo mehrere ungünstige Faktoren zusammenkommen sind das Problem.

Was weißt du z.B. darüber, welche Redundanzen/ Plausibilitätschecks in deinem BMS vorhanden sind, wenn z.B. ein Multiplexer zur Spannungsmessung durch HW-Defekt ausfällt ( also beispielsweise fälschlicherweise die selbe Spannungsmessung für alle Zellen verwendet wird ), oder wenn durch ein kosmisches Teilchen ein Bit in einem Speicher kippt oder sich ein Mikrocontroller aufhängt?

Bei meiner HW, kann ich Dir darauf Anworten geben.

Ich werde mich hier jeder Kritik und allen Fragen stellen. Bei welchem anderen BMS ist dies der Fall?

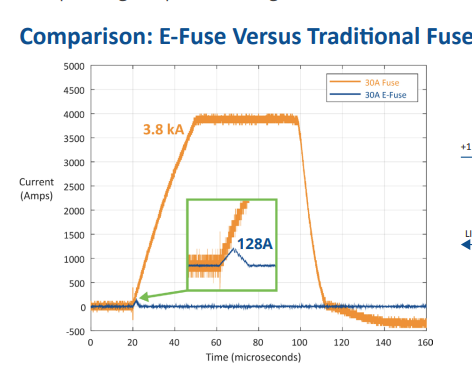

Ich werde hier zu meinem MOSFET-Schalter auch zukünftig Messungen zum Abschaltung bei bis zu mindestens einigen 100A Abschaltschwelle präsentieren und daran aufzeigen, warum das ein zuverlässiges Abschalten unter den definierten Einsatzbedingungen ermöglicht, und zwar nicht einige wenige Male sondern quasi beliebig oft.

"Und warum baut man ein BMS mit Mosfet und nicht mit Relais?"

Es ist schlicht so, dass ein solide ausgelegter MOSFET-Schalter einem mechanischen Schalter in sehr vielen Aspekten überlegen ist, insbesondere

wenn der MOSFET-Schalter als Efuse zusätzlich die Funktion einer rücksetzbaren Sicherung übernimmt.

Der größte Nachteil ist tendenziell der Preis.

Sobald die Spannung über ~ 50 V liegt, nehmen ( zumindest heute noch ) die Zusatzkosten für einen MOSFET-Schalter mit vergleichbaren Widerstand zu einem mechanischen Schalter erheblich zu.

Durch das um Zehnerpotenzen schneller Abschalten eines MOSFET-Schalter im Vergleich einem zu mechanischen Schalter oder einer thermischen Sicherung werden die Belastungen für alle beteiligten Komponenten im Fehlerfall massiv reduziert.

Ein MOSFET-Schalter bzw. dann eher eine Efuse wird üblicherweise so parametriert, dass schon bei einigen 10% Strom über dem, in den spezifizierten Betriebsgrenzen erwartenen, Maximalwert abgeschaltet wird und nicht erst bei einigen 100% Überstrom. Inbesondere wegen E = 1/2LI**2 reduziert das die "zerstörerische" Energie, die in einem Fehlerfall kontrolliert werden muss.

( Beispiel aus dem Microchip Link weiter unten )

Dass im E-Auto im Moment noch dominant mechanische Schalter verbaut werden, liegt schlicht daran, dass SiC-FETs noch relativ neu im Markt sind und noch zu teuer.

Von den großen Playern wie

Infineon

Microchip

Vishay

werden im Moment erste Demonstratoren beworben.

Das mag noch einige Jahre dauern, aber Efuses auf MOSFET/JFET-Basis werden nicht nur im E-Auto kommen.

Auch für 230 AC Anwendungen gibt es erste elektronische Sicherungen.

Bezogen auf ein BMS sollte man sich alleine vor Augen führen, dass die 1.5 W Halteleistung von einem 200A Relais reichen würden um je nach Modus 3 - 10 von meinem BMS zu betreiben. Bei 3 Batteriepacks wären wir bei 4.5 W.

Auch die Möglichkeit, (Ent-)Laden getrennt abzuschalten, ermöglicht im Management paralleler Packs einige interessante Optionen, beispielsweise BIST ( Built in Self Test ) um die Schalter in einer aktiven Anlage testen zu können ...

Eins vorweg: Das REC ist mit Sicherheit ein anständiges BMS und bzgl. seiner Eigenschaften mit ganz vorne dabei im Vergleich zu allen anderen BMS, die ich kenne.

Kannst Du uns Beispiele zur Genauigkeit des Coulomb-Countings beim REC geben?

Kann das REC Ströme in der Größenordnung von 2 mA im Coulomb-Counting berücksichtigen?

Laut Datenblatt hat es bei 500 uOhm Shunt eine Stromauflösung von ~ 4 mA. Mir ist aber nicht klar, ob die Offsetspannungen so im Griff haben ( << 1 uV ) , dass so geringe Ströme im CC berücksichtigt werden?

Ich habe den Eindruck, dass die den U-ADC und I-ADC auch für alle Fehlerabschaltungen nutzen, es also keine zusätzlichen Komperatoren gibt <=> keine Redundanz !?

Kann das REC Zellspannungen und Ströme synchron messen?

Ich werde aus dem Datenblatt nicht so richtig schlau:

Da heißt es (übersetzt) "Spannungsmessungen alle Sekunde 16-bit 4 ms"

4 ms ist vermutlich dir Torzeit der S&H-Schaltung.

Zur Strommessung werden 4 Hz aber auch

"The first current measurement is timed at the beginning of the cell measurement procedure for a proper

internal DC resistance calculation. Four more 300 ms measurements are performed through the whole BMS

measurement interval Shunt connection is shown in Fig. 10"

angegeben

Wenn man 300 ms als Torzeit der S&H-Schaltung unterstellt, weiß ich nicht wie man dann noch auf 4 Hz kommen soll?

Kann das REC die Selbstentladungsunterschiede der Zellen schätzen und kompensieren?

Kannst du uns etwas dazu veraten, was das REC beim Aggregieren kann?

Braucht man dazu eine Master Control Unit ?

Bei REC zahlt man alleine 150 € für das Wifi-Modul, ein kompletter Satz Komponenten dürfte teurer sein, als im Moment 16 280 Ah Zellen.

Selbst wenn mein BMS nur das könnte, was das REC kann, wäre mein BMS ein Ferrari zum Preis eines Golf.

Ich schätze, er meint pitaway

An euch beide: BITTE bleibt freundlich miteinander.

Ich schlage vor, dafür einen eigenen Faden aufzumachen, indem ich aktiv Beitragen werde.

Einverstanden?

Natürlich meine ich Stuart Pittaway.

Natürlich bleiben wir freundlich miteinander.

Ich kann dir hier nicht auf alle deiner Fragen zum REC antworten. Ich werde es aber so gut wie möglich versuchen.

Ja, das REC ist jetzt nicht gerade günstig, ich habe noch das REC Q BMS 16S und nicht das neue Q2.

Ja das Wifi Modul kostet extra, aber es ist eben mehr als ein Wifi Modul, es hat einen Webserver incl Speicherkarte. Es biete ein komplettes Monitoring über Jahre hinweg.

Man kann damit das BMS über die IP Adresse erreichen alle Einstellungen machen, alle Daten Diagramme über Jahre zurück anschauen oder auch downloaden.

Die Einstellungen sind in Echtzeit, es benötigt kein neu booten und die Einstellungen sind sofort im WR/Laderegler

Die Genauigkeit der SOC bestimmung ist erstaunlich gut. Ich lade meinen Speicher über Winter mit dem BHKW, aber immer nur bis ca. 95% es findet also kein 100% sync statt.

Über Winter entlade ich 3-4 mal täglich auf SOC 60% und lade anschliesend wieder auf 95% mit 100-110A. In Summe also mehr als einen Vollzyklus pro Tag. Im Frühling wenn es dann zur erste Vollladung kommt gibt es keinen Sprung beim SOC.

Was die Sicherheit des REC betrifft, kann ich folgendes beitragen. Das REC scheint eine art plausibilitäts Kontrolle mit den Daten vom WR / Laderegler zu machen. Wenn ich z.B. mit meinem Orion Strom nach dem BMS aus dem Akku abziehe und die Differenz zwischen der REC Messung und der Victron Messung zu groß wird, dann trennt das BMS.

Genauso konnte ich Anfangs meinen Akku nicht über das DC BHKW laden, es kam immer zur Trennung erst mit Hilfe eines BMV700 welches den Stromfluss vom BHKW ins Victron System brachte war das möglich.

Das REC kann auch die Impendance messen, allerdings dauert das am Anfang ein paar Tage bist die Anzeige von den Statischen 0,75 auf die Messwerte wechselt.

Was ich am REC sehr schätze:

-

Es hat ein Aluminium Gehäuse, es ist komplett gekapselt es gibt also keine kontaktstellen wo ausversehen was passieren kann, es ist damit auch gut abgeschirmt.

-

Alle Schnittstellen und Anschlüsse für Relais, Tempfühler sind galvansich getrennt.

-

Die Kommunikation zwischen BMS und WR/Laderegler. Das REC regelt CVL, CCL und DCL perfekt. Es kommt nie zu Situation wo es zur Trennung kommt weil z.B. eine Zelle vorraus eilt oder der Akku leer ist. Es gibt keine doppelte konfigurationen wie bei anderen Systemen, ich mache meine Einstellungen nur im BMS und die Daten sind somit im Victron system.

![PylonTech Battery Emulation & Lots More Feb 2023 Update [diybms]](https://img.youtube.com/vi/K-maIiTLVS4/maxresdefault.jpg)