Nachdem der Frontplatten Thread schon recht unübersichtlich geworden ist, mache ich hier einen neuen Thread für die Steckverbinder auf.

Das Thema ist aufgrund der Diskussion Anderson gegen Harting aufgekommen. Letztere werden mitunter vom Batteriehersteller Commeo an ihren Produkten eingsetzt.

Hier die Ausgangssituation als Link

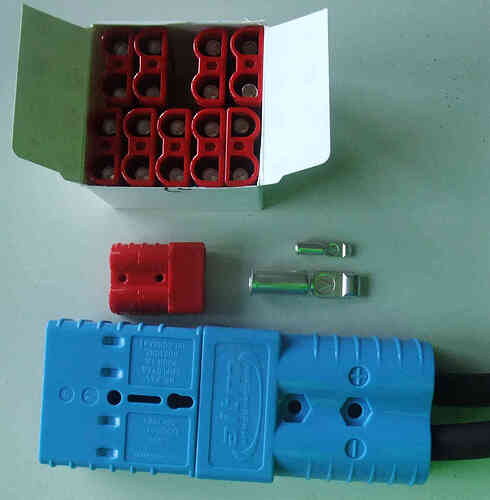

Zwischenzeitlich habe ich einen Harting Stecker mit Modulen 2x100 Amp, 1x200 Amp, 9 pol Sub-D und RJ45 bestückt vorliegen. 300 Amp ebenfalls was ich aber wegen Mängeln und Kosten dazu nicht weiter betrachte. Im PDF von Commeo ist übrigens die 300 Amp Version mit fingersicherem Berührungsschutz abgebildet, aber die Bestellnummer für die 200 Amp. Version benannt. Die gesamte Steckerkonstruktion ist weit entwickelt, gut produziert und ziemlich gebührenpflichtig. Trotzdem hat sie an vielen Stellen unübersehbare Kompromisse. Aus diesen versuche ich bei einer eigenen Konstruktion auf Anderson Basis zu lernen.

Hochauflösende Fotos der preislich etwas günstigeren italienischen ILME Plagiate im gesteckten und ungesteckten Zustand.

Von links nach rechts:

RJ45, 9 Pol Sub-D, 200 Amp, 2x100 Amp

Die RJ45 und Sub-D sind handelsüblich, passen dafür nicht wirklich gut. Es gibt von Harting ziemlich teure Patchkabel und auch Sub-D welche besser passen. Die Sub-D stehen an der Schmalseite jeweils etwa 0,5mm über weil die Abmessungen vom schweren DIN System zu den Sub-D nicht abgestimmt sind. Man kann sie abfeilen oder es klemmt beim Einbauen (nicht Stecken) eben etwas. Ähnlich ist es bei den RJ45 Patchkabel. Am sieht am männlichen Teil, daß der Rahmen vom Verkanten bereits etwas ramponiert ist.

Das Flanschgehäuse zeigt die 100 Amp in Crimp Version, die 200 Amp ist zum Anschrauben von einem Rohrkabelschuh. Dieses Ausführung passt aber nicht in das bewegliche Gehäuse.

Von der Zentralverriegelung bin ich auch etwas enttäuscht. Die Kurve greift beim Ausstecken nur etwa 30 Grad kraftschlüssig ein. Das entspricht etwa der Glanzstelle im Foto. Bei gleichmässiger Kontaktbestückung verkantet sich der Stecker dabei, so daß man trotzdem kein automatisches oder einhändiges Ausstecken realisieren kann. Ich habe deshalb an der Stelle die RJ45 und Sub-D bestückt. Mit kleinen Kräften in der Ecke funktioniert auch der Zentralverriegelungshebel wie vorgesehen.

Die schwimmend gelagerten Andockrahmen (ohne Foto) sind auch enttäuschend. Sie sind zwar aus V4A gestanzt und gedreht, haben aber unötigerweise scharfkantige Zentrierbolzen. Bei Andockversuchen mti Winkelfehlern verkanten sich diese deshalb rasch. Die Anderson selbst haben vorne an der Kontakteinführung überall Formschrägen welche den Job der Zentrierung vermutlich genauso gut erledigen.