3D-Druck: Pressform für flexible Busbars (LiFePo4)

Hallo, ich möchte euch hier meine lösung zur herstellung von flexiblen Busbars

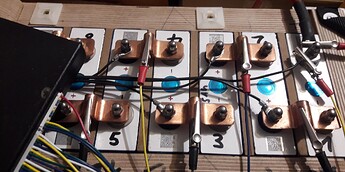

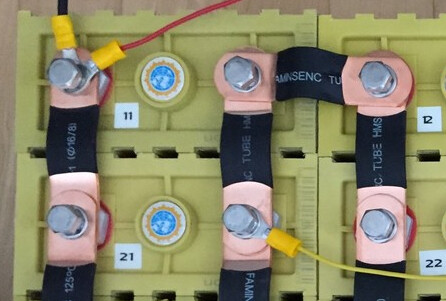

vorstellen. Dabei geht es um die verbindung der bekannten EVE LiFePo4 akkuzellen.

Zu den zellen wurden die einfachen flachen Busbars mit langloch mitgeliefert.

Mir ist allerdings nicht ganz wohl bei einer so starren verbindung und

der ausdehnung der zellen beim laden/entladen.

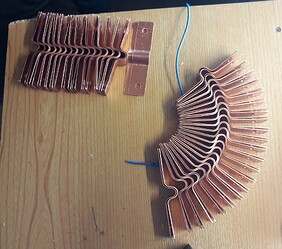

Desshalb habe ich mir mittels 3d-druck pressformen hergestellt um damit aus

kupferblech flexible Busbars herzustellen.

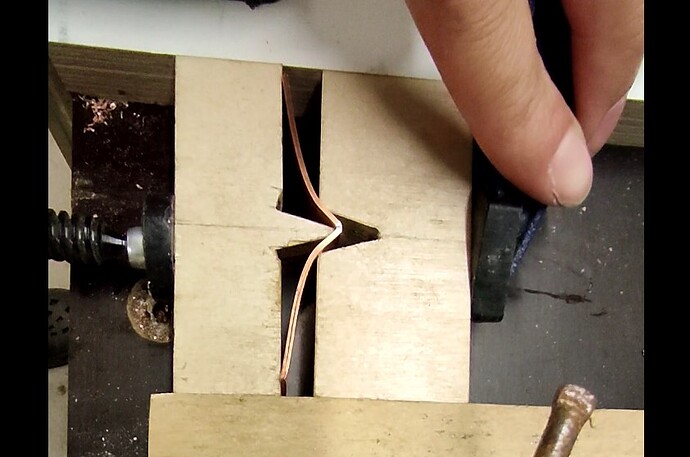

Hier mal ein bild eines eines installierten verbinders:

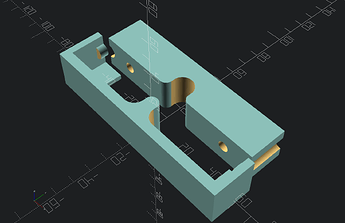

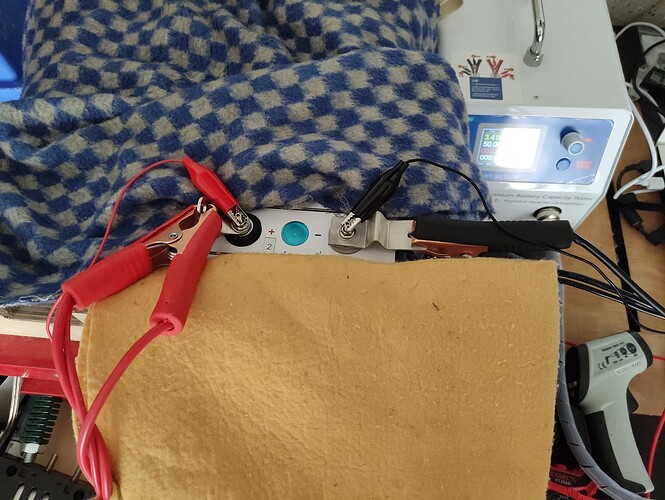

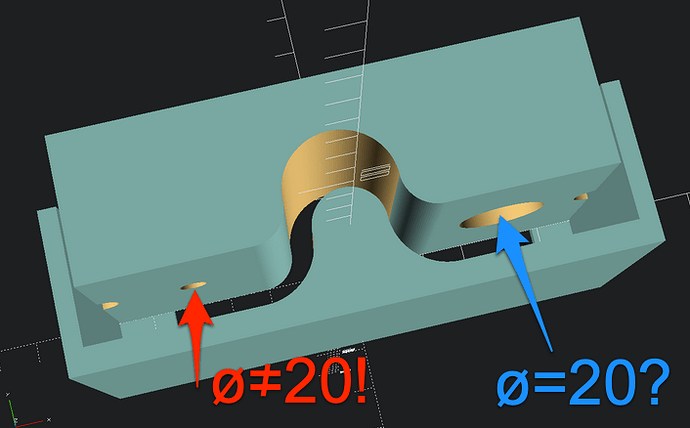

Und die pressform:

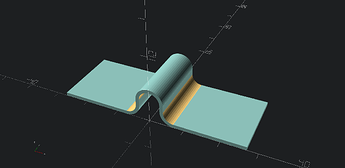

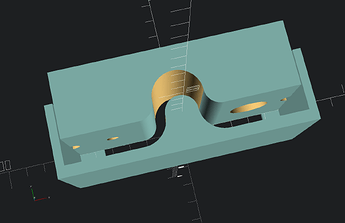

3D Modell:

Die bekannte "U-Form" wie man sieht, allerdings habe ich den "Höcker" ziemlich hoch

gemacht. Das sollte die entstehenden kräfte weiter verringern.

Ausgangsmaterial sind streifen aus kupferblech, 1mm stark und 20mm breit. Davon werden

jeweils zwei stück aufeinandergelegt. Das ergibt einen querschnitt von ca. 40mm² was

dem querschnitt der original verbinder entspricht. Heute würde ich eher 25x2mm² nehmen

um auf 50mm² querschnitt zu kommen.

Zwei gestapelte bleche damit sie einfacher zu biegen/formen sind. Ausserdem sind sie

dadurch im fertigen zustand elastischer.

Der untere teil der form hat führungen um das einlegen/zentrieren der bleche

zu erleichtern und um das oberteil (stempel) zu führen.

Der stempel hat löcher im passenden lochabstand zum markieren/körnen der bohrungen

oder zum ganz durchbohren.

Das 3d modell wurde mit OpenScad erstellt. Es ist parametisierbar, d.h. länge, breite,

lochabstand, blechdicke, höhe usw. sind einstellbar. Somit ist es leicht, weitere

modelle für zellen mit anderen abmessungen zu generieren.

Ich habe verbinder für 100Ah und 280Ah EVE zellen gemacht, die unterscheiden sich

nur in der länge und beim lochabstand.

Die in den bildern zu sehenden presswerkzeuge bestehen aus PETg. Ich habe auch

welche aus PLA gemacht, geht genauso gut, d.h. auch PLA ist ausreichend stabil.

Den ersten 2p16s akku habe ich noch mit dem schraubstock gemacht, geht zwar, ist

aber langwierig (46 stück). Inzwischen nehme ich eine hydraulik presse. Das geht

natürlich wesentlich einfacher und ich kann gleich 4 Busbars in einem rutsch machen.

Druckparameter:

- 0.8mm Düse

- 0.2mm schichthöhe

- 4 "walls"

- 5 top- und bottom layers

- 80% füllung

So, das war's zunächst. Ein paar bider in einem weiteren post...

PS:

Hier im forum gibts ein ähnliches projekt: BMS Verdrahtung - #32 von cj0.