Hier sollen allgemeine Wünsche zur BMS HW gesammelt werden

Am besten wir machen eine "Wunschliste" für Version 2. Diese können wir wenn es um eine finale Entscheidung geht dann nochmals nach Kosten und Nutzenvergleich ausdiskutieren.

Einen Punkt hätte ich für diese Wunschliste bereits. Es gibt ja keinen (beleuchteten) Ein/Ausschalter und auch keine LED Balken für die Ladeanzeige wie bei "kompatiblen" BMS. Dafür auf dem Controller eine 402 LED. Allerdings ist diese am Controller immer hinten auf der Wandseite am Bus und nicht auf der Vorderseite mit Lasttrenngriff. Hierzu gäbe es so hübsche Lichtleitergehäuse über welche man einen flexiblen Lichtleiter an die Bedienfront führen kann. Außer etwas Platz und zwei Bohrungen kostet das auf der Leiterplatte nix und kann je nach Einbausituation ergänzt werden. Eine drahtgebundene LED wäre für mich nur als beleuchteter Schalter denkbar, was aber gar nicht sein muß.

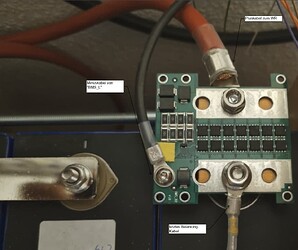

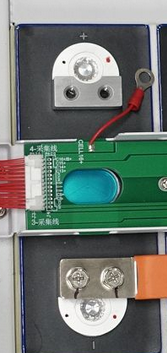

Für mich ist die Montage auf den Batteriepolen ideal. Allerdings müsste man zur Vermarktung auch noch eine Lösung für die abweichende Polform mit 2 Schrauben haben. Ich stelle mir auch die Frage ob man nicht mit einer Leiterplatte in Bestückungsvariationen auskommt und immer einen modularen Aufbau mit 3 Leiterplatten hat. Die 200Amp Version ist ja ein 4L Multilayer das von Haus aus schon mal doppelt so viel kostet und in der Fläche auch die Shunts damit belastet.

Mit meinen 0,14mmq Teflon Litzen bin ich gestern am Anschliessen an den Batteriepolen gescheitert. Sie sind zu dünn und lassen sich nicht vernünftig nach alter Handwerksart in den elektromechanischen Telefonvermittlungen zu einem Kabelbaum ausbinden. Daher werde ich noch mal einen neuen Anlauf mit 0,34mmq Litzen starten. Solange den Gedanken mit Leiterplatten dazu weiter verfolgen wenngleich die wegen der großen Längen und Flächen ziemlich teuer werden dürften.

Ich habe einen Thread für allgemeine Wünsche zur BMS HW:

und einen speziell für eine Front-Panel Leiterkarte ergänzt:

Ich denke es wäre sinnvoll, alles was mit Benutzer-Interaktion zusammenhängt auf eine Front-Panel Leiterkarte auszulagern, die dann mit einer einzigen Steckverbindung mit der Steuerleiterkarte verbunden wird. Die Steuerleiterkarte muss immer innerhalb einer Distanz von wenigen cm am Shunt sitzen, so dass es für den allgemeinen Fall nicht möglich sein dürfte, LEDs oder Taster auf der Steuerleiterkarte bequem zugänglich zu machen.

Schon alleine für eine mechanisch robuste Anbindung der CAN-Schnittstelle wird man meiner Einschätzung nach um eine einfache Front-Panel Leitertkarte in der Regel nicht herumkommen.

Das "unschöne" an den Polen mit zwei Schrauben ist, dass die Rotationssymmetrie verloren geht und man dann wohl sogar mindestens zwei unterschiedliche Varianten benötigen würde.

Für die Orientierung in der ich montiere, wäre die Anpassung eher trivial:

Du möchtest vermutlich aber um 90deg gedreht montieren. Dann müßte ich entweder mit deutlich größeren Kupferblechen auf der Leiterkarte arbeiten oder man behilft sich mit einer Adaperplatte aus Cu.

Die Kontakte, die Du von mir bekommen hast ( SPH-001T-P0.5L ), sind für 0.13 - 0.33 mm2 spezifiziert. 0.34mm2 dürfte also gerade noch gehen.

Ich verwende bei mir übrigens 0.14mm2 Draht. Den kann man dahinbiegen, wo man ihn haben möchte.

Eine einfache 40 mm x 560 mm Leiterkarte bekäme man bei einem 100er Los aus China für ~ 2-3 USD pro Stück. Preislich wäre das also durchaus im grünen Bereich. Meines Erachtens sollte man aber auf eine SMD-Bestückung nach Möglichkeit verzichten. Wenn Du mir mechanische Zeichnungen (dxf) dazu machst, kann ich gerne die Leiterkarten für rechts und links zeichnen und dann für jeden nutzbare Gerber Dateien hier bereitstellen.

0,34mmq hat deutlich besser zum crimpen funktioniert und ist auch besser zu verlegen. Meine Crimpeinsätze passen aber nicht recht. Der chinesische rollt die die Ohren für die Zugenlastung nicht so hübsch ein wie die wo von dir gecrimpt sind. Der deutsche Crimpeinsatz (Knipex) ist etwas zu breit, so daß der vordere Kontaktteil beschädigt wird. Irgendwie habe ich bei den dünnen 0,14mmq Drähten Bedenken diese irgendwann versehentlich zu verletzen und einen Kurzschluss zu verursachen. Das ist aber wegen dem hohen Batteriegewicht subjektiv belastet.

Wegen der doppelten Kontaktschrauben würde ich auch ein ein Cu-Adapter, evlt. Ms vernickelt denken. Fräsen kostet halt etwas Geld aber wers braucht kann es getrennt bestellen.

Mit der langen Sammlerplatine eilt es noch nicht. Dort nix gegen THT, die Litzen müssen sowieso in Handarbeit verlegt werden. Allerdings habe ich auch keine große Lust 40 Kabelbäume auszubinden. Vermutlich macht darauf ein Analogmultiplexer Sinn um deine Basisplatine einfach zu halten. Frühestens nächstes Jahr in Abstimmung mit dem Redesign deiner uC Platine über Flachkabel 1:1 anzustecken. Der ESP müsste dazu eine 3 bit Adresse bereitstellen wozu er hoffentlich noch 3 freie Pins hat. Der Stecker wird dann vermutlich 40 pin zweireihig im 100mil Raster. 16 Balancer Abgriffe, 2 Temperaturen, 3 Adressen. In der Kabelmitte zu 20 pins aufteilbar für 8 Spannungsabgriffe, 1 Temperatur, 3 Adressen, VCC, GND, plus Luft für Raumtemperautur oder sonstwas.

Bei 100k NTC würde ich aber erst noch prüfen ob da irgendwas von Batterie-DC Ripple auf dem halben Meter einkoppelt. Wahlweise dann auch noch die senkrechten Zellisolationen mit NTC über Stecker. Da geht aber kein Weg an einer Fläche von 4dm2 vorbei. Mal sehen ob die Chinesen da etwas brauchbar einseitig HAL auf 0,5mm FR4 ohne LSM ungebohrt kalkuliert kriegen. Hab ich noch nie in China probiert aber in D braucht man das vermutlich erst gar nirgends anfragen. Stückzahlen wären da passend zu 100 Sammlern eher 700 Isolier-Temperatursensoren resultierend aus 14 Stück pro Batterie bei Vollüberwachung. Dazu ein 1mm starkes Gegenstück zum Verkleben aus FR4 mit 700um eingefräster Tasche wo der 402 bequem Platz hat.

Wenn man eien Einzelzelltemperaturüberwachung möchte und das großen Stückzahlen denkt, wären multiplexer wahrschienlich günstiger als der ansonsten zusätzlicher Kabelaufwand. Allerdings soltle man dann überlegen, ob man nicht einen einfachen MCU statt des Multiplexers verwendet und die Daten dann direkt digital ( z.B. I2C ) überträgt.

Die Sammlerplatine ist für rechts und links übrigens unterschiedlich. Die eine hat 9 die andere 8 Spannungsmesspunkte.

Bei meinen Mustern mit fast 1 m Kabel habe ich da keinerlei Probleme.

Meines Erachtens müßte man den Teil, der durch die komplette Leiterkartenfertigung und SMT-Anlage geht, deutlich verkleinern ( z.B. auf 1 cm x 10 cm ). Der Bereich darum, um auf das volle Zellformat zu kommen, und das Gegenstück sollten dann nur noch nacktes gestanztes FR4 sein.

Dann würde man das auf jeden Fall zu realistischen Kosten hinbekommen.

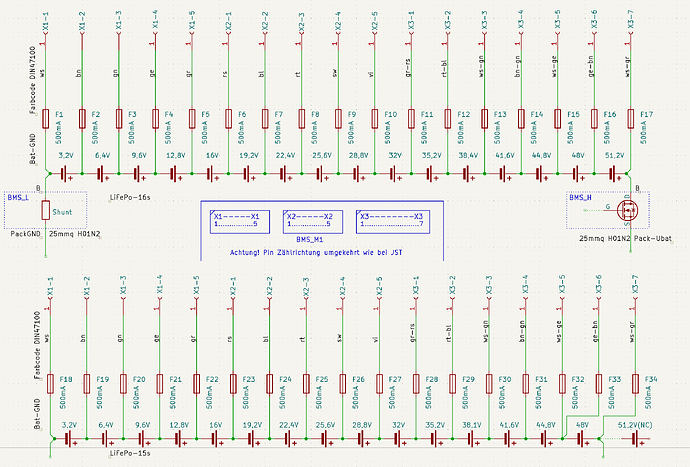

Würde ich einfach in der Bestückung weglassen und die Leiterplatte gleich machen. 17 Leitungen für 16 Zellen. Sicherungen als Leiterbahn mit Sollbruchstelle ausgeführt, so daß man sie nach Auslösen wieder flicken kann. Die 0,5A bedrahteten Sicherungen von Reichelt (Littlefuse) sind vorhin gekommen. Hat eine 270mOhm. Wenn wir schon dabei sind: Hast du die Masse Sense Leitung ohne Sicherung?

Bei den neuen Packs von voltmeter sind die Leiterkarten in jedem Fall unterschiedlich:

Ich unterstelle jetzt mal, dass die nicht ohne gute Gründe zwei Layouts gemacht haben.

Ist "Masse Sense Leitung" für Dich die erste der 17 Zellmessleitungen?

In der habe ich bei mir genau die THT Sicherung direkt am Kabelschuh wie auch in den anderen 16.

Ja, ich habe diese jetzt auch abgesichert. Dazu alle 17 Messleitungen auf den Zellen angeschlossen damit keine offenen Anschlüsse am ausgebuchten Analogeingang den Chip durch statische Aufladungen aus dem Gleichtaktbereich heben können. Die Zellen habe ich auch alle 16 angereiht um sie mechanisch vernünftig verpressen zu können. Zur Parallelschaltung mit Pylontech wird einfach der Mosfet Platine einen Batteriepol zurückgesetzt.

Werde jetzt auf dem Tisch mal zum ersten Test einen einphasigen MP2-3k mit Cerbo vorbereiten. An die produktive Anlage mit 160kWh Pylons möchte ich erst wechseln wenn es auf dem Tisch läuft und die finalen Montagebleche montiert sind.

Die 0,34mmq haben gut funktioniert. Eine Aufteilung in zwei 24 Volt Batterien könnte man dahingegehend unterstützen, indem man die Stecker auf der Controllerplatine für beide Hälften aufteilt. Momentan geht eine Ader von der mittleren 5 pol Stecker auf die entfernte Hälfte. Um das Trennen zu können, habe ich in dieser Leitung einen 2,5mm Bananenstecker aus dem Modellbahnbereich eingefügt.

Das wird so sehr wahrscheinlich nicht funktionieren und mit einiger Wahrscheinlichkeit die HW sogar zerstören !

Wenn nur 15 Zellen genutzt werden muss der pluspol der 15 Zelle am 17ten Eingang angeschlossen werden. Es darf keine höhere Spannung angeschlossen werden, als die an dem der MOSFET-Schalter hängt.

Hier meine Erläuterung aus der Anleitung dazu:

"Wenn weniger als 16 Zellen genutzt werden, ist eine besondere Beschaltung der Zellspannungsmesseingänge notwendig. Der 16te und 17te Messeingang ( für die Zelle mit der höchsten Spannung ) wird immer genutzt.

Bei einem 15s Pack werden die Eingänge 1 – 14 wie üblich verkabelt. Der Minuspol der 15ten Zelle wird an Eingang 16 und der Pluspol der 15ten Zelle wird an Eingang 17 angeschlossen.

Der noch freie Eingang 15 wird mit Eingang 16 gebrückt."

Das BMS so wie es für Dich vorkonfiguriert ist, sollte ohne Umkonfiguration nicht für 16s genutzt werden, da ansonsten die 15te Zelle nicht überwacht/gebalanced wird.

Danke für den Hinweis, wird so gemacht. Sorry-natürlich muß ich auch noch mal Hausaufgaben ordentlich machen und Beschreibung genau durchlesen. Die 3,2V am Analogeingang habe ich nicht gedacht daß die was kaputtmachen können. Wahrscheinlich ist da aber eine Klemmdiode drin.

An der Controllerplatine die auf den mitgelieferten Distanzbolzen der Shunt Platine sitzt, habe ich M3 Kunststoffmuttern drauf gemacht damit sie nicht runterfällt. Man kann sie gerade so drehen, aber um das mit einem Steckschlüssel zu machen, gibt es keinen Platz mehr.

Nach meiner aktuellen Erkenntnis wären für die Sense Anschlüsse inklusiv Einzeltemperatur eine 14 und eine 16 polige Stiftwanne ohne Verwechslungsgefahr geeignet. Ein CMOS 4051 kostet 30 Cent. Dafür gibts noch keine uC und schon gar keine mit 8 Analogeingängen. Wannen gibts auch in SMD liegend was ich bislang aber nicht eingesetzt habe. Zur Automatenbestückung machen die Hersteller da immer einen Aufkleber für die Picknadel drauf. Das lassen sie sich so gut zahlen, daß ich sowas immer gerne von Hand draufgesetzt habe, Davon abgesehen sind so große Feeder meist rar.

Sei bei den Zellanschlüssen bitte so vorsichtig, als würde es um Dein Leben gehen.

Es gibt da 17! ( also 17 x 16 x 15 x ... x 1 ) Möglichkeiten, eine richtige und nur relativ wenige, die zwar flasch sind, aber nicht zur Zerstörung der HW führen.

Insbesondere alle Varianten, bei denen V(n) < V(n-1) ist dürften sofort "game-over" bedeuten.

Dass dürfte im übrigen auch bei fast jedem anderen BMS genauso sein.

Für die Nutzung in den 2x8 Kisten spricht für mich sehr viel dafür, dass es auf so etwas hinauslaufen wird.

Selbst von TI gibt es so etwas inzwischen:

Ein RiscV aus China könnte bei ~ 0.10 USD liegen.

Das größte Kostenpunkt bei mittleren Stückzahlen dürfte sein, den MCU zu bespielen.

Es ist wohl ein Fehler aus Gewohnheit immer nur bei den STM32 zu gucken. Bei den STM8 gibts auch einige aber die gefallen mir wegen der hochpoligen Gehäuse nicht. Texas ist hier mal wieder eindeutig besser und als Reel nicht mal teuer. Aber als Reel halbieren auch die alten CMOS ihren Preis noch mal. Momentan aber egal.

Hier eine Skizze zur Beseitigung weiterer Klarheiten mit der Bitte um nochmalige Kontrolle bzw. Einfügen in die Beschreibung wenn Alles passen sollte.

Vielen Dank, dass Du Dir die Mühe gemacht hast. Das stand auch noch auf meiner TODO-Liste. Von der Verdrahtung her paßt das.

Die Anleitungen zur Montage und GUI wollte ich bei Gelegenheit hier sowieso als "Dummy-Thread" hinzufügen und dann auch hier weiterpflegen.

Das TODO habe ich als Motivation genommen damit Andere auch noch was davon haben und damit möglicherweise von einem schwarzen Fleck an der Decke verschont bleiben. Die pin1 Bezeichner an den Steckern habe ich zwischenzeitlich weggelöscht und die RefDes an den Sicherungen sind jetzt nicht mehr durchgezählt. Das ist beim kopieren versehentlich automatisch passiert. Falls dir noch was auffällt, kann ich das aktualisieren. Ist Kicad, so daß du auch selbst Ausgaben in deine PDF Doku machen kannst.

Noch was: Du hast je eine V2A Schraube M4,M5,M6 beigelegt. Die M4 habe ich für die Masse Verbindung zwischen den Platinen mit der Einpressmutter. M6 passt an der Mosfet Platine. An der Shunt Platine hätte ich jetzt ebenfalls M6 Kabelschuhe genommen. Die Bohrungen in der Shunt Platine sind sogar 8,4mm was dann für M8 passen würde. M6 wär aber allemal ok. Wie war das gedacht?

In Abhängigkeit von der spezifischen Polgeometrie ist insbesondere beim Shunt typischerweise recht wenig Platz zwischen dem aufgelöteten Kupfer und der Oberseite der Zelle. In diesen Raum muss aber der Kabelschuh und der Schraubenkopf.

Deswegen habe ich die ISO7380 Schrauben in M5 und M6 beigelegt. Das sind die flachsten Schrauben, die mir bekannt sind. Wenn M6 paßt, nimm die, ansonsten wäre die M5 die Notlösung.

M8 ist im Moment nicht nutzbar, weil ich das CU nach dem Löten gebohrt habe. Dabei benötige ich dann etwas Luft, um nicht versehentlich die Leiterkarte anzubohren, also nur ein D6.5mm Loch. Für die Montage auf den Zellen sollte das Loch auch keinesfalls größer sein, weil das dann Auflagefläche kosten würde.

Die großen Messingunterlagscheiben sind auch dafür gedacht im Zweifelsfall die Leiterkarten auf dem Pol hochzusetzen. Das wird aber durch die Gewindelänge der Pole begrenzt.

Hier mal noch ein Link auf Hochstromleiterplatten. Anstelle der aufgelöteten Kupferbleche die in Serie eventuell gelasert werden können, gibt es auch verschiedene Techniken von Leiterplattenherstellern welche das Kupfer von einer Rolle als Band einbringen. Rollenmaterial bis 400um ist allemal gängig. Das Kupfer wird vom Hersteller dann verschweisst und kann weiter galvanisch über Vias ganz normal angebunden werden. Die Kosten liegen bei etwa Faktor 1,5 gegenüber einer normalen 35u DK Leiterplatte. Ist aber etwas ausgefallen, so daß das offensichtlich ähnlich wie Alukern alles nur auf Zuruf und in Absprache mit dem jeweiligen Hersteller funktioniert.

Kennst Du dazu einen konkreten Preis?

Nach meiner Einschätzung bezieht sich x1.5 dann auf einen derart hohen Basispreis, dass das für ein BMS völlig unrelastisch wäre.

Ich gehe auch davon aus, dass die Einricht-/Einmalkosten unerfreulich sein werden.