Ich kann grundsätzlich Mengen bis mindestens 1000 Stück/Jahr selber fertigen.

Da es im Moment keine Probleme gibt an Bauteile zu kommen ist das also alles kein praktisches, sondern wenn ein rechtliches Problem.

Da das in Deinem Fall wohl gewerblich wäre, wäre das unproblematischer als an Privatpersonen.

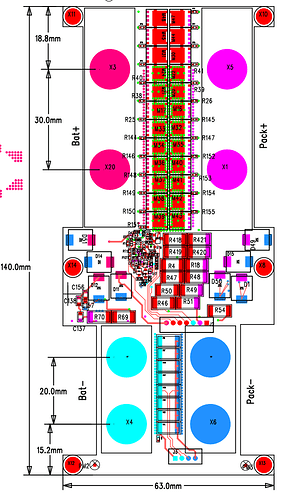

Denn 200 A MOSFET-Schalter ( 4 Layer ) gibt ja sowieso noch nicht. Die Tests an dem bisherigen MOSFET-Schalter ( 4 Layer ) wollte ich ja aus guten Grund durchführen, bevor ich damit anfange.

Die Optimierungen werde ich aber auch in das bisherige Design zur Montage auf den Zellen rückportieren. Das heißt da wird es einen neuen Satz Gerber geben.

Bei der 200A Version ist der Shunt dann ja schon mit drauf.

Am Shunt zur Montage auf den Zellen ( 2 Layer ) plane ich im Moment keine akuten Änderungen.

An der Steuerplatine ( 2 Layer ) plane ich im Moment ebenso kein akuten Änderungen.

Sammle ich bei allen Designs auf der ersten Seite im Schaltplan

Der BQ kann in meinem Design 5 "externe" Temperatursensoren anbinden und mißt zusätzlich seine Die-Temperatur.

Die Die-Temperatur wäre also der Wert für Korrekturen am CC.

Als Temperatursensoren verwende ich in all meinen Designs 100k 0402 NTCs.

Einer davon sitzt auf dem MOSFET-Schalter zum OT-Schutz.

Perspektivisch möchte ich gerne einen am Shunt haben, um damit möglicherweise den Tcoef des Shunt zu kompensieren.

Im Moment stehen also 4, zukünftig möglicherweise nur noch 3, für Zelltemperaturen zur Verfügung.

Es gibt aber auch noch eine Erweiterungsplatine, die weitere 12 Kanäle zur Verfügung stellen könnte.

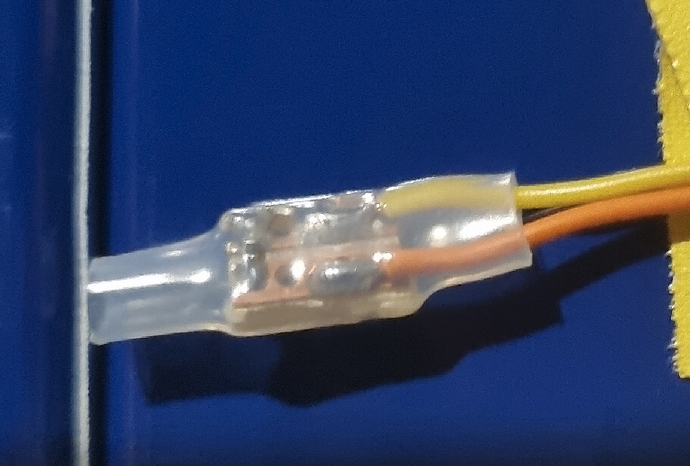

Für meine Packs habe ich die NTCs einfach auf ein winziges Stück Lochrasterplatine gelötet, daran ein Kabel und alles eingeschrumpft.

Man könnte dass für die Serie adaptieren, indem man auf eine kleine Leiterkarte ( natürlich im Nutzen ) den NTC und 2 SMD-Crimpkontakte auflötet und dann die Kabel ancrimpt.

Da man den BQ grundsätzlich für sehr unterschiedliche Temperatursensoren konfigurieren kann, könnte man sich aber auch irgendetwas Fertiges raussuchen.

Da bräuchte ich letztendlich Feedback von potentiellen Nutzern, wie sie sich die Temperatursensoren mechanisch vorstellen.

Der 0402 NTC ist so klein, dass man den theoretisch auch ohne unrealistisch dicke Trenner zwischen die Zellen bekäme.

Die Raumtemperatur wird man auch bei meinem BMS nicht auf der Steuerplatine messen können, weil die ~ 300 mW eine merkliche Erwärmungn über Raumtemperatur verursachen.

Letztendlich ist aber auch die Zelltemperatur der relevantere Werte für SOC-Korrekturen.

Ich kann bzgl. Equipment, das ich im direkten Zugriff habe, nur einen Isolationstester mit bis zu 6 kV nutzen, also im Moment keine standardkonformen Messungen.

Dazu noch folgende Einschätzung:

Mit CM Chokes muss man bei Bat+, Bat-, Pack+, Pack- garnicht erst anfangen. Abgesehen davon, dass die völlig unbezahlbar wären, würden ESD Pulse durch die riesigen parasitären Kapazitäten nicht mehr nennenswert gedämpft.

Anderseits lachen die TVS Dioden, die beim Abschalten mehrere 100A und mehrere J Energie aufnehmen über einen ESD Puls nur.

Der USB Port ist mit den üblichen TVS Dioden geschützt, wird aber im Normalbetrieb garnicht genutzt.

Es bleibt also vorwiegend die CAN-Schnittstelle. Die hat sowohl eine CMC als auch das übliche Paar von TVS Dioden an den Datenleitungen.

Bzgl. HW für Dich sieht die Situation so aus:

Ich habe hier einen 14p MOSFET-Schalter mit FETs von Toshiba, die ein eher geringes SOA-Rating haben.

1000A würde der wohl eher nicht überleben. Mit ~ 300 A hat der gestern mehrere 100 Abschaltvorgänge ohne Auffälligkeiten absolviert.

Das ist eine Aufnahme davon:

https://www.akkudoktor.net/forum/balancierung-grundlagen-methoden-messungen-diskussion/vorstellung-eigenentwicklung-bms-fuer-grosse-16s-lfp-packs/paged/2/#post-241797

Denn könntest Du kurzfristig haben. Sicherheitshalber würde ich die Kurzschlussschwelle dann auf 152 A setzen.

Wenn Du lieber auf die Revision warten möchtest, reden wir wohl von Januar.