Das vom deutschen ETI Vertreter großzügig angekündigte kostenlose Ansichtsmuster eines Lasttrenngriffs ist diese Woche angekommen. Allerdings hat ETI nicht nur ein Stück sondern gleich einen ganzen Karton als kostenlose Muster geschickt. Wenn also die 1000Amp Mosfet Schalter von @nimbus4 fertig sind, kann ich gerne einen zum Test mit den chinesischen DC Automaten schicken. Da freue ich mich schon auf ein YT Video mit Highspeed Kamera wie die Löschkammern ohne Permanentmagnete abbrennen werden.

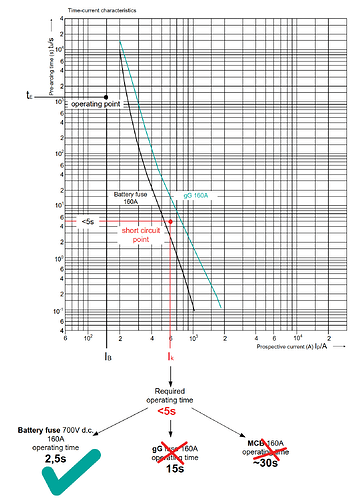

Zur Zusammenfassung der bisherigen Sicherungsdiskussion: Eine Sicherung ist an diesem und anderen BMS zusätzlich zu den Mosfets empfehlenswert, solange man nicht genau weis welche Induktivität die Verdrahtung der Anlage zwischen Batterie und Wechselrichter hat. @nimbus4 hat die Mosfets so gut getestet, daß klar ist daß diese die spezifizierten Ströme (momentan 300 Amp) beliebig oft und sicher abschalten können. Höhere Lastinduktivitäten oder auch auf den Batterieanschlüssen versehentlich angelegte AC Netzspannung (von defekten trafolosen WR) zerstören die Mosfets jedoch sicher, weshalb eine ordentliche Schmelzsicherung als doppelter Boden für ausserordentliche Disaster immer empfehlenswert ist.

Wir sind uns aus dem bisherigen Sicherheits Faden hier einig, daß alleine NH Sicherungen, nicht aber irgendwelche SMD Sicherungen das erforderliche Abschaltvermögen bewältigen können. Midi/Mega Sicherungen sind bereits nach dem nach Datenblatt zu klein und die chinesischen DC Automaten ohne weitere verfügbaren Datenblätter momentan noch nicht wirklich getestet.

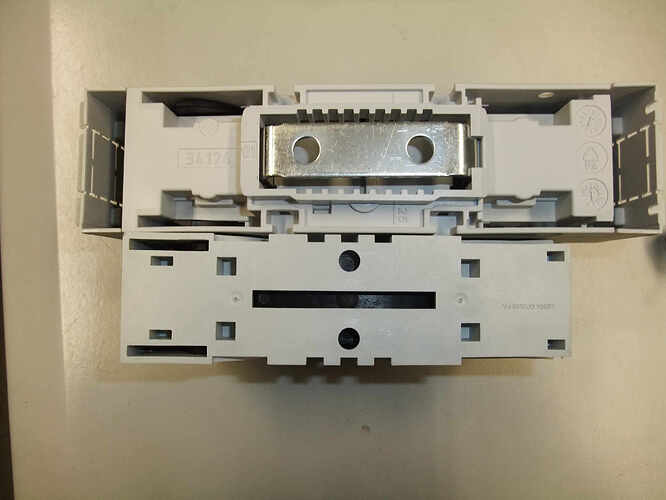

In den Fotos sieht man einen DC Lasttrenngriff von Jean Müller aus Eltville am Rhein. Im Vergleich dazu ein AC Lasttrenngriff von ETI in Slovenien produziert. Der kann es preislich sowohl vom Einsatz wie auch vom Halter durchaus mit Mega Sicherungen aufnehmen.

Der Jean Müller DC Lasttrenngriff ist etwa doppelt so teuer, was der aufwendig modularen Bauweise geschuldet ist. Mit verschiedenen Befestigungsteilen kann man ihn wahlweise auf Montageplatte oder auf Sammelschienen montieren. Mit Sammelschiene kann man durch Drehen der Gehäuseteile die Abgangsklemme entweder nach unten oder nach oben legen. Das sind aber alles Features die beim Einsatz zwischen BMS und Zelle keine Vorteile bringen. Der DC Lasttrenngriff wird von Jean Mueller hergestellt. Er wird sowohl mit Jean Mueller Aufdruck wie auch mit ETI Aufdruck verkauft.

Dazu im Gegensatz der ETI AC Lasttrenngriff in der deutlich kleineren Bauart. Erstaunlicherweise kann er aber totzdem die DC spezifizierten NH00 Einsätze mit den langen Kontaktmessern aufnehmen. Bei EFEN welche die Lasttrenngriffe sowohl für Rittal wie auch Hager als baugleiches OEM Produkt fertigt, ist das nicht so: Im Efen AC Halter passt kein DC Schmelzeinsatz rein. AC und DC spezifizierte Schmelzeinsätze werden von ETI in Slovenien hergestellt und auch von Jean Müller unter eigenem Label verkauft.

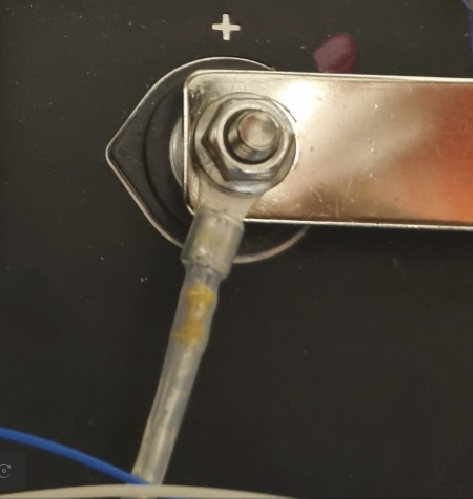

Die Nachteile des kleinen ETI Lasttrenngriffes sind alleine der nur auf slovenisch lesbare Beipackzettel und daß er nur auf Montageplatte aber nicht auf einer Sammelschiene montiert werden kann. Beide Eigenschaften wirken sich im BMS Einsatz aber nicht nachteilig aus. Die lt. Datenblatt zulässige Verlustleistung beträgt bei beiden Haltern 12 Watt. Dadurch daß aber auch die DC Schmelzeinsätze passen, kommt man selbst bei 160 Amp Dauerstrom nur auf 9 Watt. Die versilberten Kontaktstücke sind fast gleich, sind untereinander auch in der Befestigung kompatibel, kommen aber nicht aus dem gleichen Werkzeug. ETI hat eine schwächere Ringfeder, holt aber zusätzliche Anpresskraft aus einem etwas längeren Schlitz am Fuß des Kontaktblechs. Das dürfte sich als Verschleiss auf die zulässige Anzahl der Betätigungszyklen auswirken.

Es versteht sich an dieser Stelle aber hoffentlich von alleine, dass man möglicherweise mehr oder weniger induktive DC Lasten mit Lasttrenngriffen entgegen ihrem Namen möglichst niemals unter Last auftrennen sollte. Beim Auto entspricht dies dem Abklemmen der Lichtmaschine bei laufendem Motor. Dieser Fall wird als "Load Dump" bezeichnet. Automechaniker wissen, daß dies in der Regel den Totalschaden aller elektronischen Steuergeräte zur Folge hat. Die NH Sicherung dient also alleine dem Kurzschlussschutz. Sie dient nicht dem Überlastschutz welcher von den Mosfets über die Shunts bereits perfekt erledigt wird. Der Nennwert der NH Sicherung muß so bemessen sein, daß er im Betriebsfall nie auslöst (160 Amp).

Für mich persönlich ist der ETI AC Halter mit 2 x M8 Anschlüssen zusammen mit den DC Keramikeinsätzen bislang der absolute Favorit. Ich werde hiervon deshalb ab Werk in Slovenien eine Charge bestellen. Auf dem DC Schmelzeinsatz des ETI AC Halters kann man im Foto das Trennvermögen von 25kA bei 80V DC erkennen. Das ist eine als sicher spezifizierte Trennung einer DC Kurzschlussleistung von 2 Megawatt.