Hallo,

ich stelle euch heute mein Projekt zum Bau und Entwicklung eines HV Akkusystems mit Natrium Ionen Akkus vor.

Über die Themen Hochvolt und auch Natrium-Ionen Technologie wurde hier im Forum bereits an anderen Stellen ausgiebig diskutiert. Deshalb möchte ich an dieser Stelle nur die Gründe nennen, die mich zu dieser Auswahl bewegt haben. Vorrangig soll es hier dann aber um die technische Umsetzung des Projektes und den Projektfortschirtt gehen.

Meine Beweggründe:

Thema 1: Hochvolt

Bei höheren Spannungen werden für die gleiche Leistung kleinere Ströme benötigt. Das hat Auswirkungen auf Leitungsquerschnitte (kleiner), Verbindungstechnik (kleiner und geringere Verluste), Elektronik (kleinere Ströme, Günstiger) und Sicherungssysteme (kleinere Ströme). Ja, bei der Isolation muss man hier mehr aufpassen. Wenn man das beim Design beachtet, ist das aber handhabbar. Mehr dazu weiter unten. Und ich beobachte, dass sich auf dem Markt immer mehr Hochvoltsysteme (Wechselrichter, Ladegeräte etc) tummeln. Kurz: Ich erwarte, dass diese Technik eine breitere Marktdurchdringung erreichen wird. Vor allem, bei größeren Anlagen ab einer Leistung größer gleich 10 kW.

Thema 2: Natrium Ionen

Diese Akkutechnik wird sich nach meiner Meinung zukünftig im stationären Bereich durchsetzen. Noch hat diese Technologie in der Praxis gegenüber Schwächen, wie einen geringeren Wirkungsgrad, geringere Zyklenfestigkeit (Aktuell laut Hersteller bei 4000) oder eine geringere Energiedichte. Ich gehe aber davon aus, dass diese Werte in Zukunft noch besser werden. Und ich hoffe, dass die Prognosen stimmen und die Preise für Natrium Ionen Zellen in Zukunft geringer sein werden als für Lithium Zellen. Aktuell ist das noch nicht der Fall.

Nun zum Projekt selber.

Ich habe bereits eine Anlage mit 9,7 kWp auf dem Dach aufgebaut mit einem Sungrow 10RT.

An diese Anlage soll nun noch ein Batteriespeicher angeschlossen werden.

Ich habe mir dazu 56 Na+ Zellen über Alibaba bestellt mit einer Nennkapazität von 210 Ah.

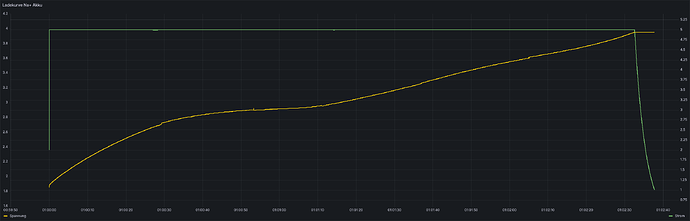

Die Zellen sind seit Januar bereits bei mir und werden seit dem alle getestet. Bisher bin ich mit der Qualität sehr zufrieden. Die Zellen erreichen eine Kapazität um die 215 Ah. Den Innenwiederstand der Zellen habe ich über eine Last von 10 A gemessen und berechnet. Mit dieser Methode messe ich einen leicht höheren Innenwiderstand von 0,8 mOhm als die angegebenen 0,5 mOhm. Das aber bei allen bisher getesteten Zellen gleich.

Den Aufbau des Akkusystems werde ich in 4x 14s-Module unterteilen, die in Serie geschaltet werden.

Jedes Modul bekommt ein eigenes BMS und ist für sich autark funktionstüchtig. Von jeder Zelle wird die Spannung und die Temperatur permanent überwacht. Die Zellen werden über Helltec Balancer ausgeglichen. Eine Sicherung und Relais, die das Modul im Problemfall trennen, werden ebenfalls integriert. Dazu wird der Strom und die Modulspannung überwacht.

Die Module werden in Serie geschaltet und über einen galvanisch getrennten RS485 Bus miteinander verbunden. Pro Modul wird ein 16s-Balancer verwendet, so dass eine Überlappung mit den anderen Modulen möglich ist. Damit wird dann über das gesamte System ausgeglichen und nicht nur pro Modul.

Darüber wird es eine kleine Kopfstation geben, die mit den einzelnen Modulen kommuniziert und die Kommunikation nach außen über CAN und RS485 realisiert.

Soweit zur Theorie.

Was habe ich bereits umgesetzt:

Die Zellen habe ich da und werden aktuell getestet. Das wird noch ein Weilchen dauern.

Ich habe kleine Platinen entwickelt, die die Spannung und die Temperatur der Zellen messen und über eine Daisy-Chain mit dem BMS kommunizieren. Die ersten Funktionsmuster haben gerade ihren ersten 48h Test erfolgreich in der ersten Serienverschaltung absolviert.

Da die Kommunikation mit dem Wechselrichter eine kritische Komponente ist, habe ich auch hier bereits erste Experimente gemacht. Ich habe dazu im CAN-Bus eine BYD-Batterie und auch eine Pylontech-Batterie siumuliert. Mein Sungrow Wechselrichter hat beide Protokolle akzeptiert. Diese Kommunikation funktioniert also zumindest im Grundsatz.

Die geplanten nächsten Schritte:

Ich werde die Module in der ersten Phase offen im Schwerlastregal aufbauen, um für die weiteren Tests an alle Komponenten ran zu kommen. Mein nächstes Etappenziel ist der Aufbau eines kompletten Moduls. Dazu muss ich jetzt noch weitere Funktionsmuster der Messplatinen bauen und das BMS weiter entwickeln.

Ach ja, was ich noch nicht erwähnt habe: Das BMS entwickel ich ebenfalls von Grund auf, da ich es für die geplante Modularität so benötige. Als Basis wird hierfür ein ESP32 Chip eingesetzt. Dafür müssen jetzt die Komponenten drumherum entwickelt werden bzw. ausgewählt werden. Stromversorgung (Spannungsregelung), DC-Hochstromrelais, Schalter, Sicherung, Galvanische Trennung.

Soweit zur ersten Erklärung. Wenn ich dann hier auch Bilder und Anhänge einbinden darf, liefere ich auch gerne noch Bilder dazu.

Ich freue mich auf den Austausch, Eure Ideen, Hinweise und Fragen. {green}![]() {green}:sweaty:

{green}:sweaty:

Grüße

Thomas