Hallo liebe Community,

Bin neu hier und auch insgesamt noch nicht oft in Foren unterwegs, obwohl ich als Applikationsingeneur für das Thema industrielle Digitalisierung für ein großen Elektrozulieferer unterwegs bin.

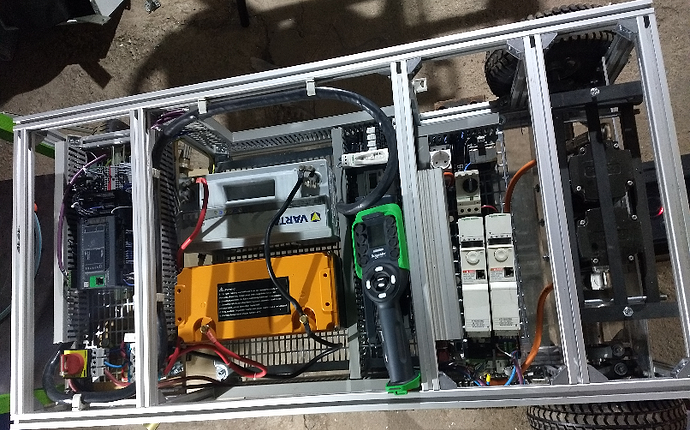

Ich habe 2016 begonnen mit einem Freund ein ferngesteuertes Logistikfahrzeug zu bauen. Siehe Bilder.

Auf Grund meines Jobs sind natürlich auch viele Komponenten so verbaut wie sie verbaut sind.

Aktuelle Größe Schwachstelle ist der Wechselrichter der aus dem 12V Lifepo Akku 230V AC macht für die beiden Wechselrichter die die beiden Synchronmotoren ansteuern.

Daher habe ich jetzt mal den Entschluss gefasst mit einem Akku direkt in den Zwischenkreis der Frequenzumrichter einzuspeisen.

Benötige also einen Akku zwischen 280-330V aber mit nur ca. 1kWh

Und da entstehen die Probleme Elektronik für Hochvoltakkus ist nicht für diese kleinen Leistungen ausgelegt.

Daher Aktuelle Idee des Aufbau:

10* 18650 3.7V in Reihe und einem 10S BMS = 37V

Das ganze 8mal bauen und in Reihe = 288V

Um auf eine Elektronik unter den 8 * 37V verzichten zu können (kenne keine Elektronik mit 8S 37V ) würde ich zum Laden die 8 Blöcke parallel schalten

Ich hoffe ihr findet das Projekt genauso spannend wie ich

Jetzt meine Fragen:

Was gibt es für Anregungen für diese Idee würdet ihr einen anderen Aufbau anstreben?

Was findet ihr gut an dem Aufbau?

Wo bezieht ihr aktuell Akkus her? Cool wären Rückläufer ich habe keine großen Zykluszahlen wenn ich damit 5 mal im Jahr unterwegs bin ist das viel

Danke Euch

Benni

ja coole idee.

das mit den hochvolt DC ist so eine sache .. da gibts halt sehr wenig im diy bereich weils da gleich richtig kracht wenn was ist.

es verlockt immer die hohe effizienz des hv systems.

48v kann man locken angreifen, 300v wird schon sehr kitzelig.

10x 10S BMS in serie kann zum problem werden da die MOSFETs nur ca. 100V sperrspannung haben im BMS.

wennst durch serielles schalten die spannung steigt brechen die durch und das BMS wird leitend.

aber es gibt einige leute die hv zeug selbst bauen auch hier.

wennst das fachwissen hast steht ja nix dazwischen. go.

@gebrauchterStrom

Ich würde deine Antwort gerne mal auf trösten.

Du meinst das Problem bei mehrerer 36V Blöcken in Reihe könnte einer mit über 100V beaufsichtigt werden.

Frage wann könnte das deiner Meinung nach passieren?

Situation 1 das System ist im Motorischen Betrieb (es geht Berg auf) d.h. nur der Akku selbst kann Spannung aufbauen und dann agiert jedes BMS Spannungsbegrenzend, richtig?

Situation 2 das System ist im Generatorischen Betrieb (es geht Berg ab) jetzt drückt der Frequenzumrichter in das System jetzt könnten erhöhte Spannungen entstehen aber warum sollte hier ein Akku mehr als die Begrenzende Spannung vom BMS bekommen ansonsten trennt doch das BMS?

Ich habe als Sicherheit noch einen Bremsschopper den in einstellen kann ab welcher Spannung im Zwischenkreis der Bremswiderstand einstehen soll statt der Akku.

Danke für deine schnelle Antwort

Die Frage ist was passiert wenn eins der BMS abschaltet wegen cell Über/Unterspannung.

Das kann ich dir auch nicht genau sagen.

Könnt schon funktionieren wenn die spn delta (batt - device) nicht allzu hoch ist.

Ist ne recht komplexe Frage, bau es doch auf und berichte.

Ok ja verstanden.

Ich bleibe mal dabei Motorisch gibt es das Problem nicht. Da es dann 8 in Reihe geschaltete Spannungsversorger gibt fällt einer weg fällt jetzt nicht über ihn die restliche Spannung ab sondern das System fällt aus. Sowieso da der FU die Unterspannung misst und ab schaltet.

Aber du könntest recht haben wenn einer im Generatorischen aufmacht entspricht das einem Widerstand >>der Inpedanz der anderen 7 und die ganze Spannung fällt über den MOSFETs ab die aufgemacht haben.

Da mache ich mir mal noch meine Gedanken ob der FU hier noch Sicherheit bieten kann. Dieser oder die eingebaute SPS könnte die Spannungen der einzelnen Blöcke messen und im Falle ein richtiges Schütz abfallen lassen. Brauche ich eh für die Ladeschaltung des Kondensators des Zwischenkreises vom FU.

Ansonsten muss ich mir mal noch eine Diodenschaltung überlegen das der FU gar nicht erst zurück speist sondern den Bremsschopper nutzt. Sprechen hier eh nicht von sehr viel Leistung die generatorisch zurück kommt. Viel zu viel Verluste in Getriebe etc. Und aktuell habe ich ja auch keine Energierückgewinnung

Danke für deine Denkanstöße

Ein schönes Projekt hast du da am Start ![]()

Allerdings kommt es mir schon so vor, als ob du zwanghaft die ganzen (edlen) Komponenten aus dem Regal deines Arbeitgebers verwenden möchtest. Und dir damit unnötige Komplexitäten einhandelst. AC-Motoren mit FUs und dadurch eine Spannungsversorgung, die eine sehr hohe Schutzart benötigt… Berührungssicherheit geht ja noch, aber du fährst mit dem Ding draußen rum, es regnet und stehen deine Freunde dran, die sicher nicht alle Elektrotechniker sind. Wie willst du da eine geschützte Situation mit IPx6 oder besser sicherstellen? Durch den Holzkasten geht ja überall Wasser durch und dann 300V…?

Wären ein paar DC-Motoren mit 24 oder 48V, deren Drehmoment ganz einfach über die Spannung geregelt wird, nicht die bessere Lösung? Bremsen bergab per Kurzschluss/Leistungswiderstand und Haltebremsen dazu. Und wenn du unterwegs 230V haben möchtest, dann genügt ein Wechselrichter aus dem Kfz-Bereich.

Grüße

joeka

Allerdings kommt es mir schon so vor, als ob du zwanghaft die ganzen (edlen) Komponenten aus dem Regal deines Arbeitgebers verwenden möchtest.Ganz klar das Projekt ist generisch gewachsen und man hat zunächst das verwendet was da war.

Z.b. die FUs sind aus dem Portfolio genommen worden und wurden abgekündigt und damit nicht mehr verkaufbar aber ich hatte sie noch als Mustergeräte. Finanziell wäre es sonst nicht zu stemmen gewesen.

Das Fahrzeug bleibt ein schön Wetter Gerät ganz außer Frage ich habe heute schon zwischen dem Autowechselrichter und den FUs ja 230V das kann prinzipiell heute schon knallen.

Alles was Steuerungstechnik ist und bleibt 12 bzw. 24V

Aber der hintere Bereich ist aktuell schon ein "Hoch"voltbereich und ist es auch später.

Klappen zum rein greifen für den Hauptschalter oder ähnliches gibt es nur vorne und hinten ist alles so das man erstmal Oberwagen von Unterwagen trennen muss bevor man hin langen kann.

Und insgesamt ist der Oberwagen breiter als der Unterwagen und mit 2 Siebdruckplatten Wasserfest getrennt. Heißt unterwagen hat eine siebdruckplatte als Deckel und Unterwagen eine Siebdruckplatte als Boden

Wenn ich es von Grund auf mit all den Erfahrungen die ich damit sammeln durfte neu designen müsste würde ich vieles neu bzw anders machen z.b. DC Motoren aber was ich an dem Gerät gelernt habe ist unglaublich.

Themen wie Thdi/ Thdu/ elektrisches Differenzial, ...

Und demnächst kommt noch eine Follow me Funktion auf KI Basis

Danke für dein Feedback und auch deine Anerkennung zu dem Projekt.

Wenn mir das zu heiß wird mit dem Hochvolt Akku wird es einen Pilotgeben zum Beweis das es geht und dann doch wieder zurück auf 12 oder 24V

Grüße aus dem Saarland

Hey wie ist eigentlich ein BMS mit getrennten Lade und Entlade Anschluss aufbaut.

Ist dort bereits eine Sperdiode verbaut. Oder muss das von außen sicher gestellt werden

Hey wie ist eigentlich ein BMS mit getrennten Lade und Entlade Anschluss aufbaut.Der Regelt das via Mosfets. Bei meinem BMS wird aber nur der Akku an sich geschalten, die 2 Anschlüsse sind mit einander verbunden. Wenn ich also den Ausgang abschalte, kommt aus dem Akku kein Strom mehr, aber wenn ich am Eingang ein Ladegerät hat, fließt der Strom vom Ladegerät weiter zum Ausgang.

Ist dort bereits eine Sperdiode verbaut. Oder muss das von außen sicher gestellt werden

Ist nicht ganz meine Antwort

Der Regelt das via Mosfets. Bei meinem BMS wird aber nur der Akku an sich geschalten, die 2 Anschlüsse sind mit einander verbunden. Wenn ich also den Ausgang abschalte, kommt aus dem Akku kein Strom mehr, aber wenn ich am Eingang ein Ladegerät hat, fließt der Strom vom Ladegerät weiter zum Ausgang.

Mir ist klar das es darum geht das wenn der Schutz der Unterspannung ausgelöst hat, ich weiterhin laden kann.

was passiert wenn du im Bereich bist wo beide MOSFETs noch offen sind also weder im Schutz der Unterspannung noch im Schutz der Überspannung und du das Ladegerät am eigentlichen Entladeanschlüss anschließen würdest. Läd er dann den Akku oder nicht

Was ja für eine Sperdiode sprechen würde

Bin froh das mein Projekt reifen kann.

Ich habe mal die ganze alten Videos von Andreas mir angeschaut und ich komme immer mehr zu dem Entschluss mir das BMS selbst zu bauen.

Und am Schluss zwei Relais in Reihe als Sicherheit dann kann ich alles nach meinem Bedarf bauen und ich habe die volle Übersicht über alle Zellen.

Sobald ich einen Schaltplan zusammen habe posten ich ihn mal

ja ein hochvolt bms suchen eh einige ![]()

bitte bauen - testen - veröffentlichen.

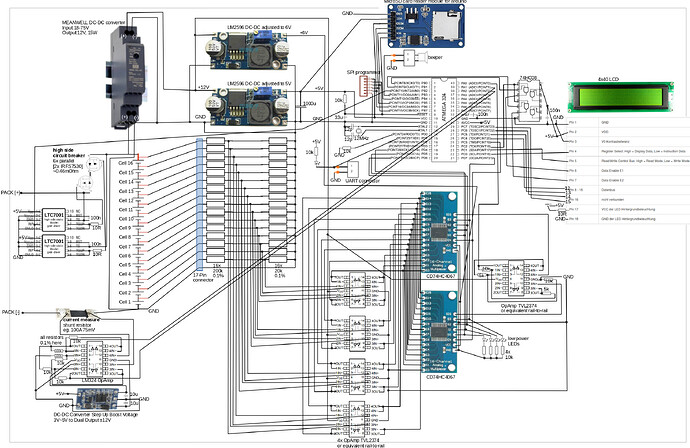

ich hab mir auch mein eigenes BMS "aBMS" gebaut, jedoch ist das echt tricky. ein pic hier:

https://forum.drbacke.de/viewtopic.php?p=9883#p9883

hab probleme mit den high-side driver gehabt, die schalten die fets nicht immer ein.

wollt das umbauen mit isolated dc-dc convertern + optokoppler - die liegen zwar am tisch aber hab noch keine zeit gehabt.

also lauft mein BMS nur als battery-monitor das den akku nicht trennen kann - aber das tut echt zuverlässig.

es logged alle paar sec alle daten (cell voltages, pack current) auf eine sdcard zum später analysieren - das hab ich mir einige male schon angeschaut. echt helpful !

im allgemeinen hab ich kein problem die cells gebalanced zu halten mit den active balancern. hab sehr gute cell connectors wo keine spn abfällt bei hohen strömen.

aber ich sollte die trennvorrichtung auf jeden fall noch bauen.

anbei meine schematic (noch nicht ganz correct) .. ich stelle das ganze auf github wenn ich dazu komme ..

ja ein hochvolt bms suchen eh einige :)Bin immer noch auf dem Trichter es langsam wachse zu lassen 8 Zellen an einem selbstgebauten BMS damit will ich starten und dann immer Blockweise weiter zu bauen.

bitte bauen - testen - veröffentlichen.

ich hab mir auch mein eigenes BMS "aBMS" gebaut,

Meine Skizze sieht erstmal genauso aus bzw. Ich hatte zunächst den MCP3208 drin aber der hat Lieferzeiten jenseits von gut und Böse und bin auch schon über den multiplexer gestolpert.

Nur warum brauchst du die operationsverstärker noch nicht ganz verstanden

Meine Lasttrennung kann der STO ( safe torque off) des FUs werden damit bricht die gesamte Last ein plus eine sehr kleine Sicherung nach der Batterie ca. 3A und jedes bms ein eigener relais oder mosfet. Damit sollte ich den Lichtbogen/ Hohespannung in den Griff bekommen.

Das Laden habe ich erstmal aus meiner Überlegung gestrichen da werde ich die Blöcke einzeln laden

die ersten 4 opamps nach dem spannungsteiler sind voltage follower - die ziehen keinen strom von den widerständen.

das muss man einbauen weil sonst kleinste ströme die messung verfälschen.

in den spannungsteiler 200k/20k fließen nur paar uA +ungenau (0.1%) aber das kann man mit software weg calibieren.

ich behaupte mal mein bms misst absolut 0.01V genau. und differentiell 0.001V

der andere opamp nach dem multiplexler ist ein differenzverstärker der immer eine zelle misst (+ 2x voltage follower als eingang, als ein instrumenten verstärker).

es wird binary 0..15 gezählt und immer 1000x gemessen mit dem internen 10bit ADC im avr, dann average.

die ersten 4 opamps nach dem spannungsteiler sind voltage followerMal ein riesen Dankeschön für deine Antworten und Anregungen.

Hatte deine Schaltung schon vorab einem alten Hasen was Elektronik angeht gegeben und der hat mich da auch schon aufgeklärt.

Ich feiere das Projekt jetzt schon ab was ich hier wieder lernen werde.

Muss mir jetzt erstmal einen Schaltplan zeichnen um meine Gedanken zu sortieren und dann endlich mal ein BMS bauen

Melde mich wenn ich Fortschritte mache mit Ergebnissen oder Niederschläge

Allein diese Verschaltung zur Spannungsmessung führt schon zu einer Ladungsverschiebung von ca. 7mAh pro Tag zwischen den äußersten Zellen. Wenn man das so konstruiert wird man um einen Balancer wohl nicht drumrum kommen. Bei noch längeren Reihenschaltungen mit geringer Kapazität erst recht, da funktioniert aber dieses ganze Messverfahren so eh nicht mehr.

Bei BMS mit separatem Lade- und Entlade-Anschluss muss extern sichergestellt werden, dass die nicht in der jeweils anderen Richtung belastet werden. BMS mit kombiniertem Anschluss lassen i.d.R. ein Laden nach Unterspannungsabschaltung zu, indem sie nur einen der beiden FETs sperren.

Mehrere BMS mit MOSFETs in Reihe schalten ist keine gute Idee, wenn die nicht explizit dafür ausgelegt sind (was oberhalb von 48V Gesamtsystemspannung praktisch nie der Fall ist). Wenn da eins in den Unterspannungs- oder Kurzschluss-Schutz geht, wird es von den restlichen Packs durchgeschossen, die FETs werden i.d.R. leitend, und schlimmstenfalls schließt auch noch irgendwas den Akku kurz. Das endet fast zwingend in einem Brand.

Bei sowas wäre ich aber überhaupt ziemlich vorsichtig und skeptisch, ob sich das lohnt. Grundsätzlich würde ich bei diesen Spannungen eher zu einem Batrium-artigen Ansatz mit galvanisch getrennten Zell- oder Zellgruppen-Monitor- und -Balancing-Einheiten und einem geeigneten DC-Relais + geeigneter Schmelzsicherung als Kurzschlussschutz tendieren. Und das dann natürlich auch gegen Komponentenausfälle und Isolationsdefekte absichern.

Der Overhead für die SIcherheitstechnik steht hier irgendwie in keiner Relation zur Speicherkapazität bzw. dem Aufwand für eine Umsetzung als 48V-System mit Fertigkomponenten. Wenn man unbedingt bei den aktuellen Motoren und -Treibern bleiben will, wäre wohl ein 48V-Batteriesystem + DC-Boost-Converter auf die Zwischenkreisspannung der sinnvollste Kompromiss. Von allem anderen würde ich die Finger weg lassen, wenn man nicht genauestens weiß, was man da tut (was ich von mir nicht behaupten kann, und auch die anderen Beteiligten hier klingen nicht so).

Allein diese Verschaltung zur Spannungsmessung führt schon zu einer Ladungsverschiebung von ca. 7mAh pro Tag zwischen den äußersten Zellen.Hey erstmal danke für deine Antwort und deine Anregungen.

Mir ist der Drift in den Zellen bewusst. Aber im Gegensatz zu einem Akku der tagtäglich benutzt wird geht es hier um 3-5mal Spaß im Jahr und ganz viel lernen.

Heißt die 10S Packs die ich baue werden einzeln geladen und gelagert dazu werden diese ausgebaut und dann auch separat gebalanct. Während der Fahrt verzichte zunächst auf ein Balancing und überwache nur jede Zelle. Plane auch einen Schalter der die Spannungsteiler von den Zellen an der Masse trennt während der Lagerung.

Wenn wir von 10h Fahrt sprechen wird hier nicht die Kapazität enorm unter einem ungebalancten System leiden

Da ich aktuell auch noch ein paralleles System plane, heißt die 230V AC Einspeisung soll zunächst bleiben und auch die Ladung des Zwischenkreis im Einschaltzeitpunkt übernehmen, würde ich sogar zunächst 0.2mm² sicherungsdraht zwischen den Packs als Leiter vorsehen dann brennt er bei 5A durch.

Zusätzlich soll im Zweifel der STO (safe torque off) Eingang vom FU sicher die Last trennen.

Habe jetzt genug E-Bike Akkus getestet. Sodass ich aktuell im Aufbau des ersten Packs bin, der soll dann zunächst die Steuerspannung von 24V am Leben halten wenn die 230V AC wegschaltet werden.

Natürlich gibt es dafür einen seperaten Aufbau.

Mit 3 Packs sollte auch ein erster Motortest in Schleichgeschwindigkeit funktionieren dann bin ich über den 100V Unterspannungsschutz vom FU

Ich halte euch auf dem laufenden auch wenn es schief geht

Während der Fahrt verzichte zunächst auf ein Balancing und überwache nur jede Zelle.Sinnvoll, Balancen macht man am besten während des Ladevorgangs.

Plane auch einen Schalter der die Spannungsteiler von den Zellen an der Masse trennt während der Lagerung.Hier bräuchte man einen ziemlich vielpoligen Schalter (für jede Zelle einzeln). Sonst hat man das Problem immernoch, und die "unteren" Zellen werden dadurch sogar (geringfügig) geladen. Ich tendiere eher dazu, den Akku allpolig durch abziehen von Steckverbindern zu trennen.

Da ich aktuell auch noch ein paralleles System plane, heißt die 230V AC Einspeisung soll zunächst bleibenWie soll der 230V-Inverter versorgt werden? Durch einen völlig separaten Akku?

und auch die Ladung des Zwischenkreis im Einschaltzeitpunkt übernehmen, würde ich sogar zunächst 0.2mm² sicherungsdraht zwischen den Packs als Leiter vorsehen dann brennt er bei 5A durch.Damit wäre ich bei diesen Spannungen extrem vorsichtig. Wenn da irgendwo ein Kurzschluss auftritt und so ein Ding nachgibt, brennt da munter ein Lichtbogen...

Zusätzlich soll im Zweifel der STO (safe torque off) Eingang vom FU sicher die Last trennen.Was tut dieses Signal genau? Hilft das auch bei einem Bauteildefekt und Einspeisung in den Zwischenkreis noch?

Wobei ich hier fast noch ein höheres Risiko bei einem Defekt im BMS selbst sehe. Das macht bei diesen Spannungen richtig Spaß.

Allein diese Verschaltung zur Spannungsmessung führt schon zu einer Ladungsverschiebung von ca. 7mAh pro Tag zwischen den äußersten Zellen. Wenn man das so konstruiert wird man um einen Balancer wohl nicht drumrum kommen. Bei noch längeren Reihenschaltungen mit geringer Kapazität erst recht, da funktioniert aber dieses ganze Messverfahren so eh nicht mehr.Richtig! Diese Art von Spannungsmessung mit Spannungsteiler entleert die akkus nicht symmetrisch. Aber der Strom ist soo klein.

Hab das so schon 1 Jahr am laufen auf 3 akku blocks mit active 5A balancer der dauernd mitlauft. Geht ohne Probleme.

Man könnte den gleichen 200k/20k spannungsteiler gegen batt(+) zusätzlich einbauen dann hat man keine asymmetrie mehr drinnen.

Hab ich mir überlegt aber nicht gemacht weil 220k fast keine Strom ziehen. 50V / 220e6 = 2.27e-4A = 0.2mA (*24 = 5mAh pro Tag)

Sorry dass ich den alten Fred noch mal aufwärme, aber ich bin über Deine interessante BMS Schaltung gestolpert. Ich habe micht gefragt, ob die Auflösung mit dem 10 Bit ADC nicht etwas grob ist. Mit dem 20k / 160k Spannungsteiler komme ich auf so ca. 40 mV. Reicht Dir das?

Ich könnte mir vorstellen, dass die Schaltung mit dem ADS1115 um einiges genauer und auch einfacher werden könnte. Der ADS1115 misst 4 Spannungen mit 16 Bit. Habe den schon einige Male eingesetzt, der ist wirklich sehr genau und hat eine interne Referenz. Außerdem misst er bis ca. 6V und hat einen riesigen Eingangswiderstand.

Wenn Du 4 Stück davon per SPI an die Spannungsteiler für Zellen anschließt kannst Du den ganzen Teil mit den Multiplexern, den Spannungsfolger und alles weg lassen.