Hi zusammen,

mit meinem eigentlichen Projekt bin ich gerade so richtig "im Flow" drinne und es flutscht richtig gut, dass ich kurzerhand entschieden habe: ich fange parallel ein zweites Projekt an :mrgreen:

Und zwar möchte ich gerne ein System zur Abdeckung der Grundlast + bissel Extraleistung zur Unterstützung der größeren Verbräuche für meine Mutter bauen und euch dabei am Entstehungsprozess teilhaben lassen.

Die geplanten Eckdaten:

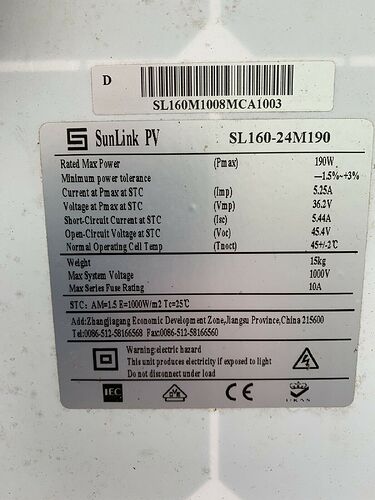

- ~600 Wp PV

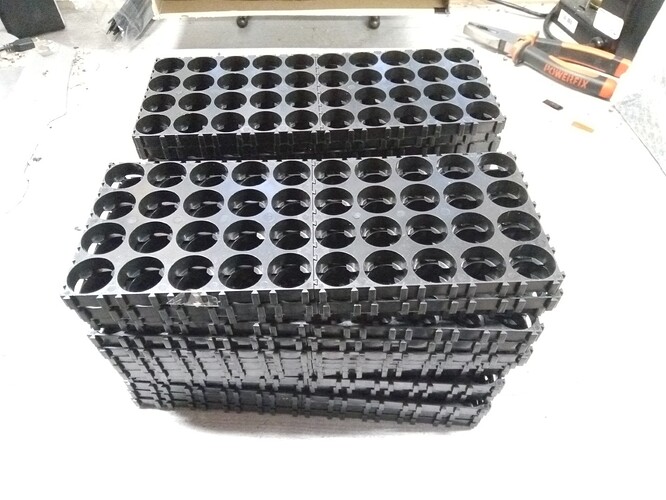

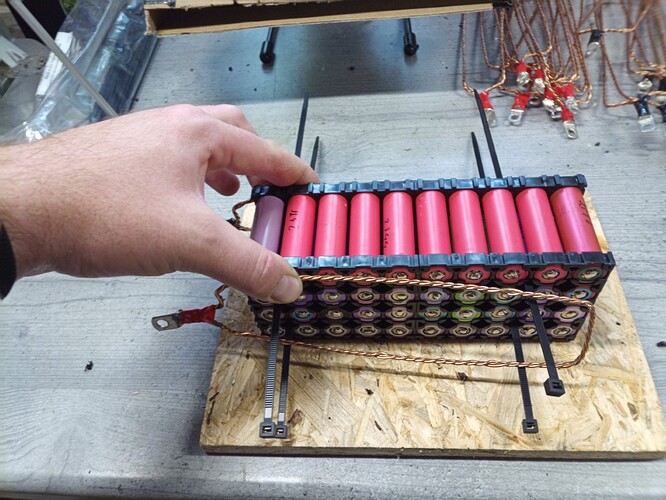

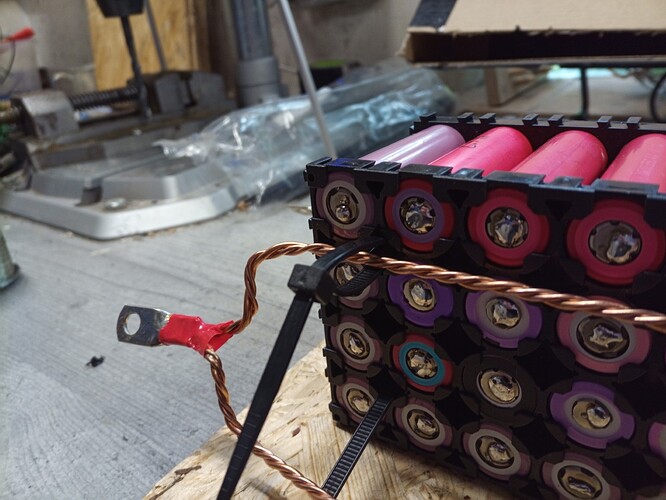

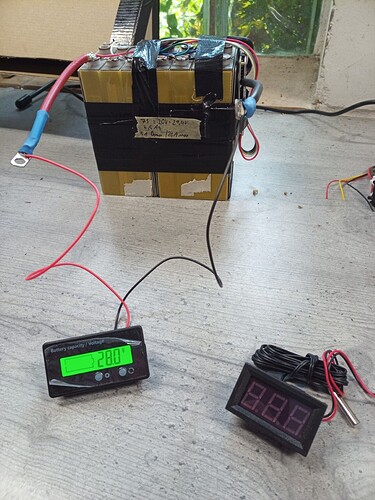

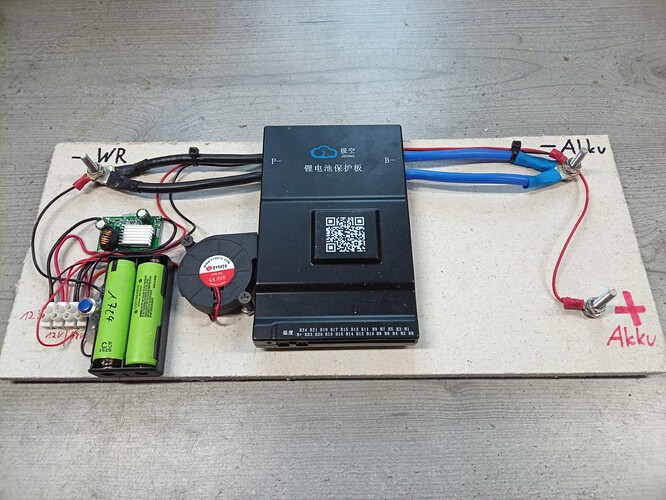

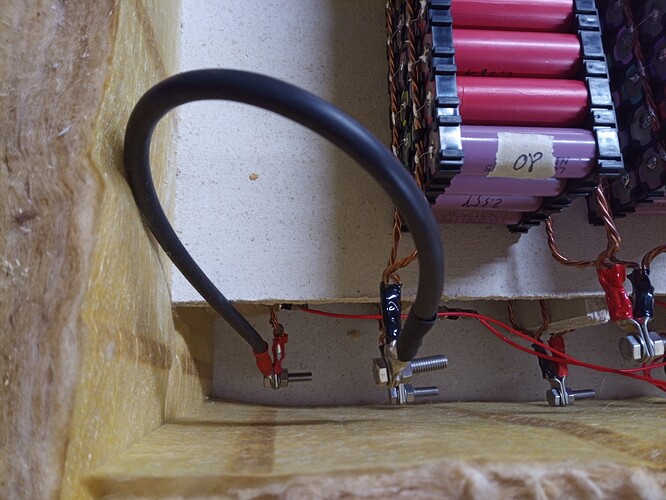

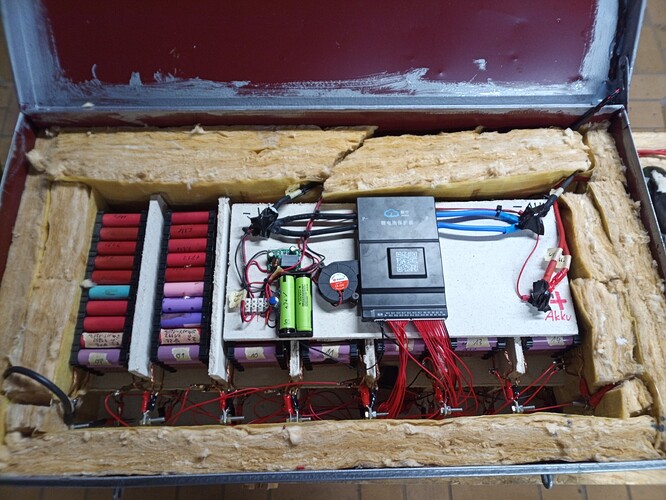

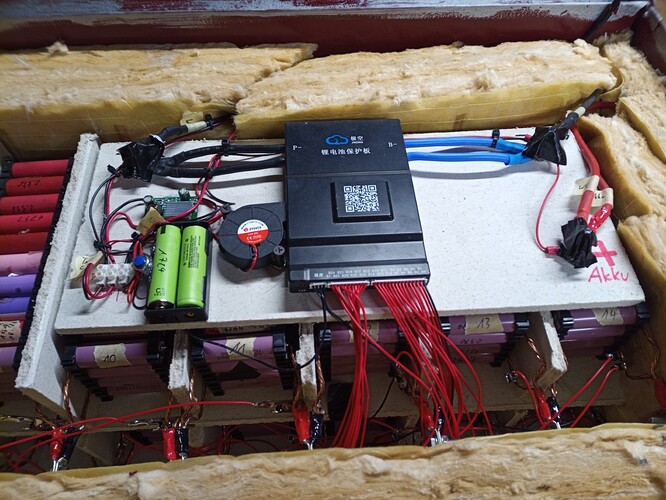

- 48V Akku mit um 3KWh als 14s40p

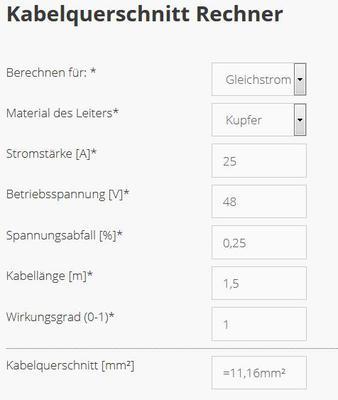

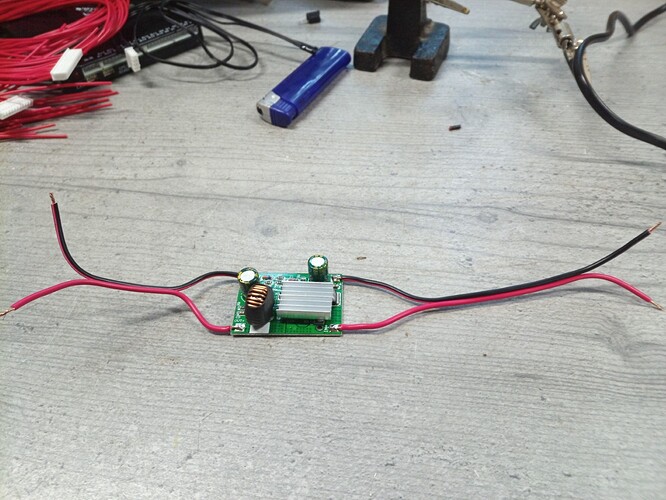

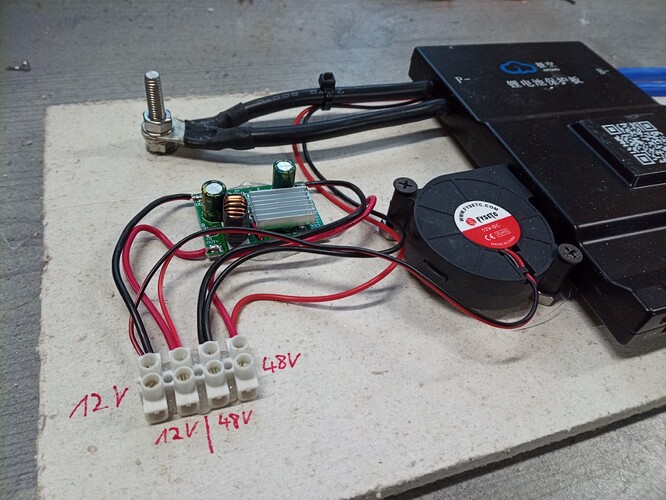

- netzparallele Installation mit 0-Watt-Einspeisung -> Diskussionsthread 1.200W Grid Tie Inverter / -> Diskussionsthread 30A MPPT Laderegler

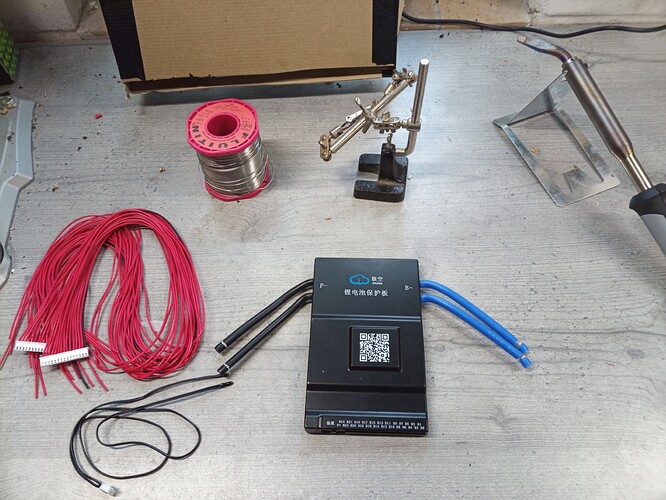

- BMS: wird eines mit 60A Dauerleistung und aktivem Balancing mit 0,6A Balancingstrom sowie Steuerung / Monitoring per App sein -> zum Diskussionsthread

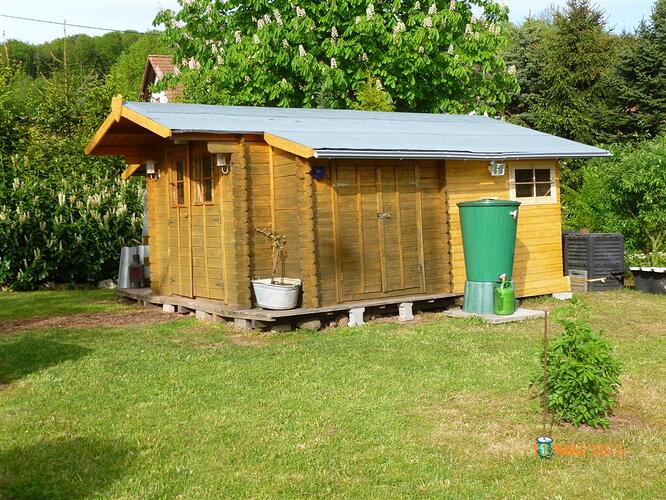

- Installation auf dem bzw. im Gartenhaus, etwa 30m vom Haus entfernt

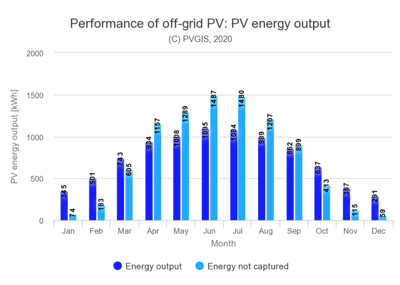

Dachfläche hat etwa 4,40 x 2,0m, 55° Südabweichung, etwa 15° Neigung

laut PVGIS passt das ganz gut von den Werten her, der Akku könnte an 82,98% der Tage im Jahr voll geladen werden (ich gehe davon aus, dass sie die 3KWh Kapazität täglich mehr oder minder komplett leer macht und er am Folgetag wieder geladen werden muss) https://abload.de/img/mama_pv_00swko1.png

https://abload.de/img/mama_pv_00swko1.png

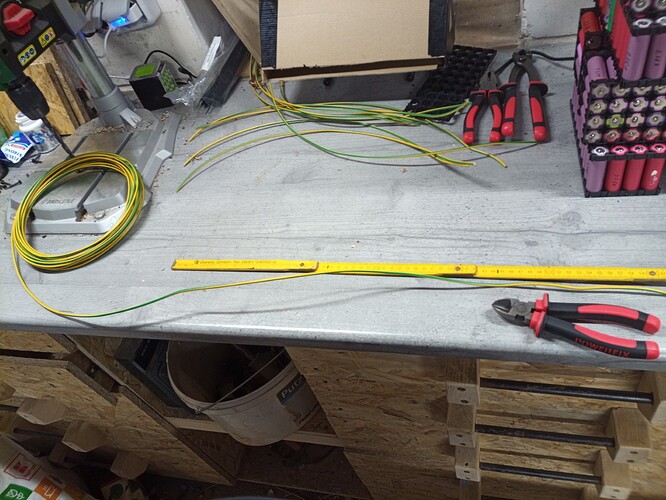

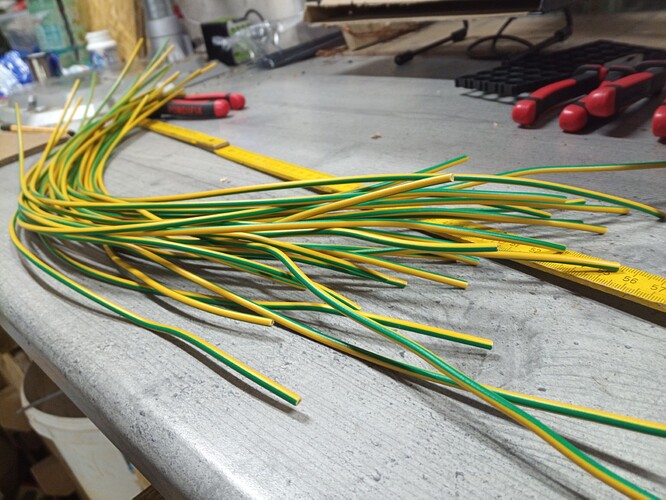

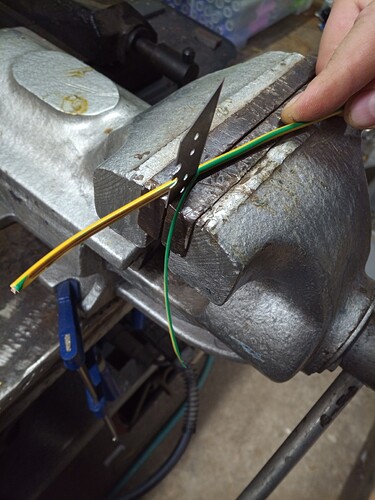

da ich aktuell noch ein paar Tage Urlaub habe hab ich einfach mal direkt angefangen

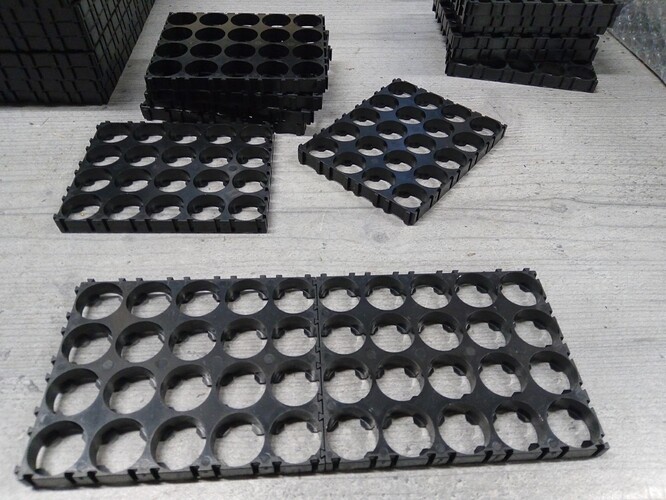

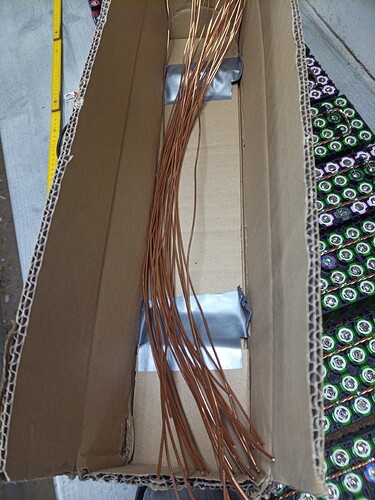

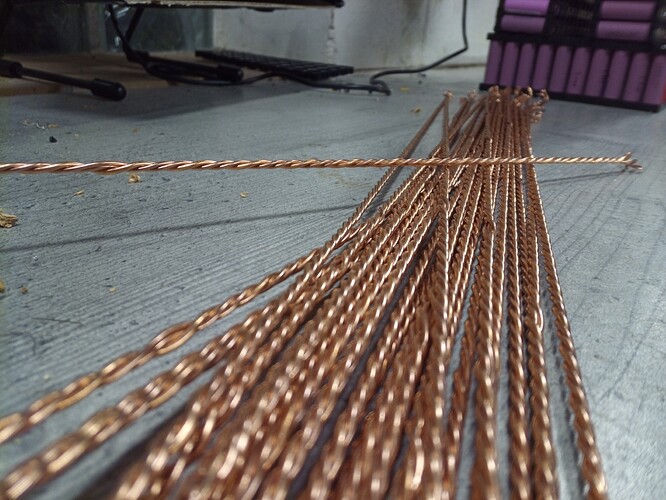

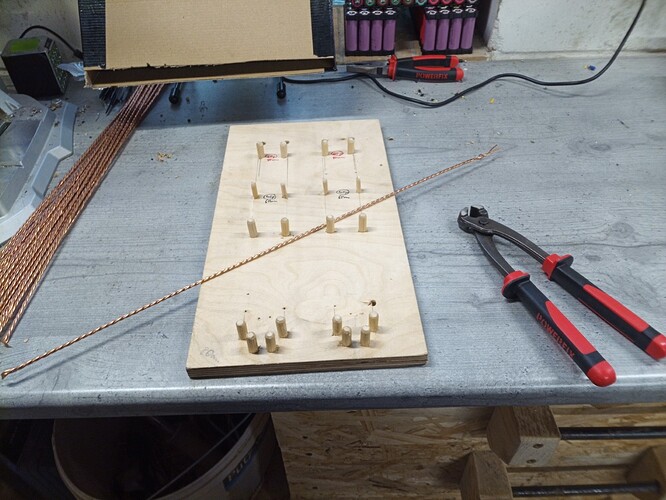

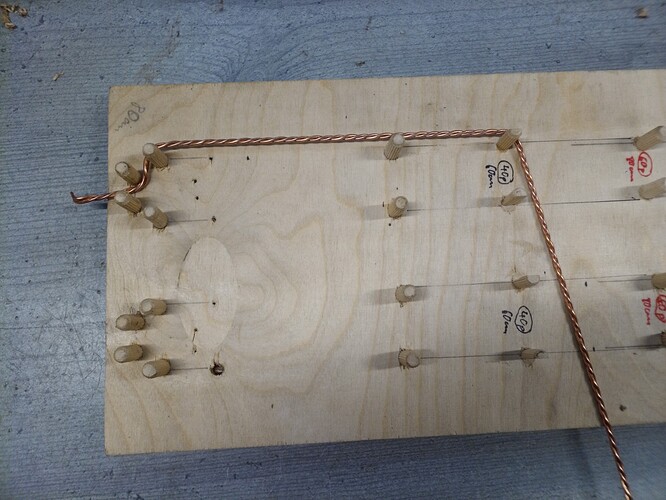

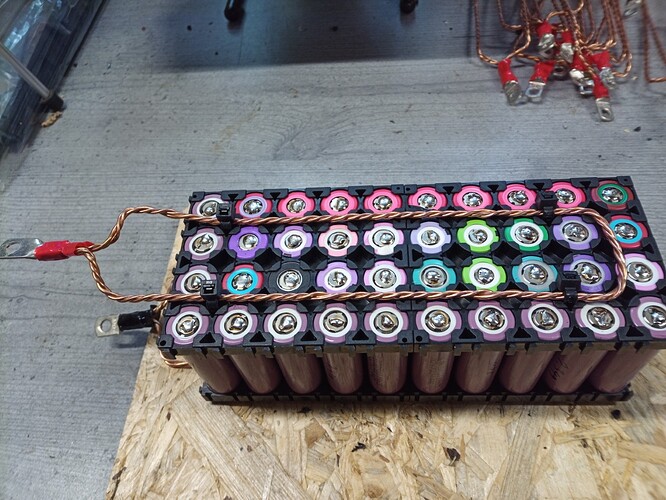

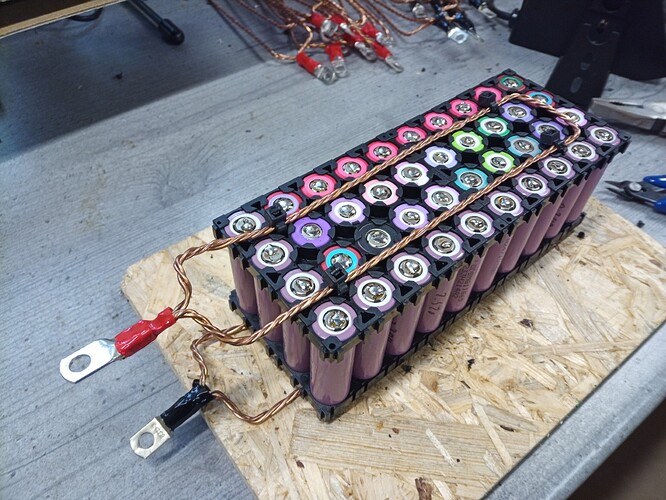

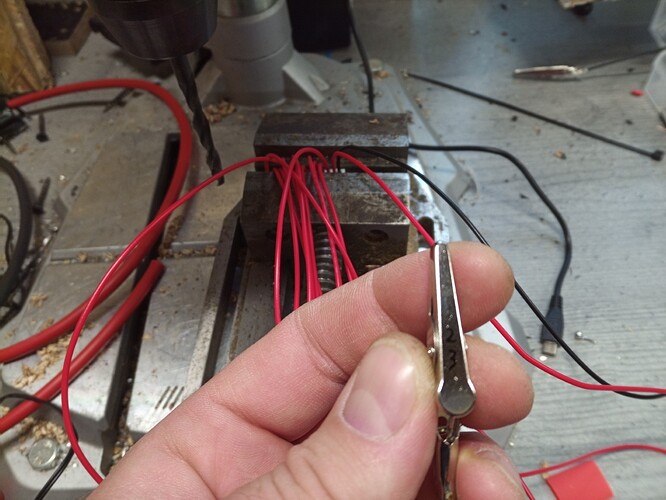

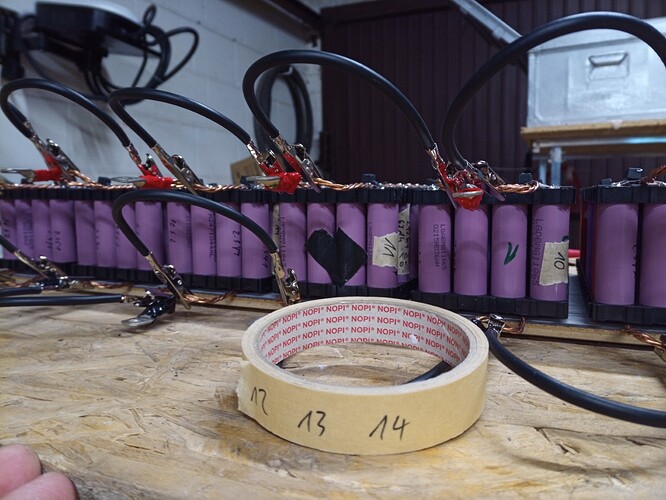

ich mag ja total gerne so Türmchen bauen ![]()

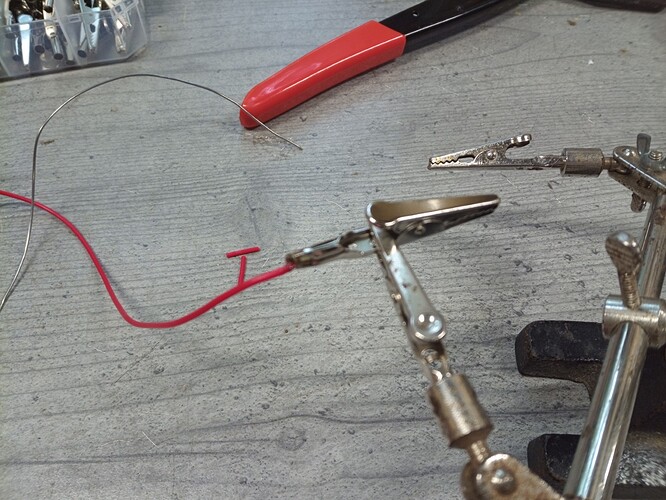

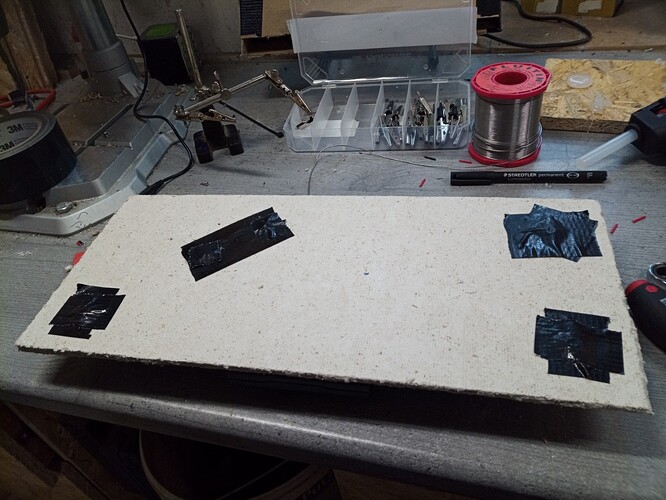

und was als gleich als nächstes kommt mag ich noch lieber - Akkupacks zusammen stellen.

Woher kommen meine Zellen? -> Diskussionsthread Akkuquellen und auch -> Beschaffung der Akkus und deren kosten

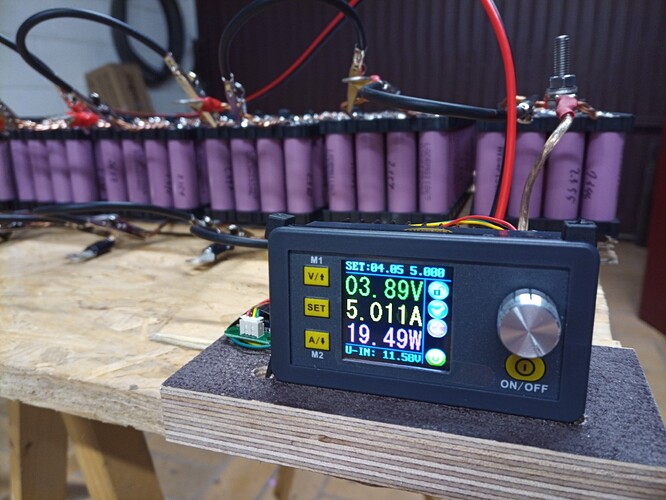

dafür nehme ich die letzte handvoll Zellen die von meinem Testakku noch übrig sind mit 2.100 - 2.149mAh...

2.300 - 2.349mAh sowie

2.350 - 2.399mAh. Ich musste noch eine handvoll 2.400er dazu tun, damit es aufgeht.

insgesamt also 560 Zellen mit durchschnittlich 2.350mAh

etwa 2/3 stammen aus Laptopakkus, einige mit neuer Hülle / Schrumpfschlauch

1/3 (die lilafarbenen) sind LG MG1 / LGDBMG11865 aus eBike Akkus.

Hier noch passend dazu ein Wort zur Recyclingrate im Schnitt von Laptop- und eBike Akkus

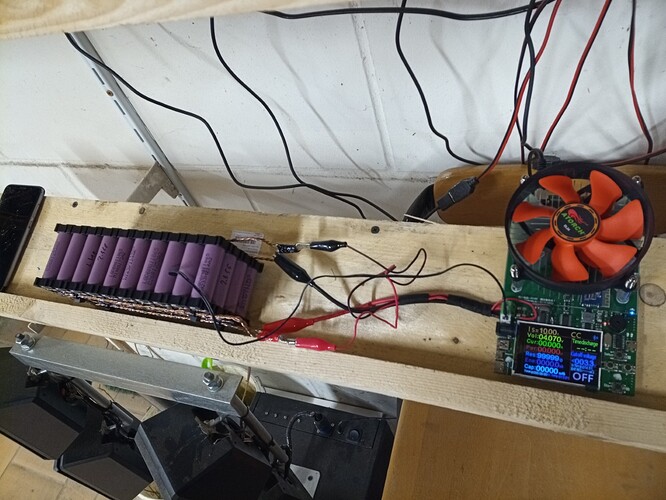

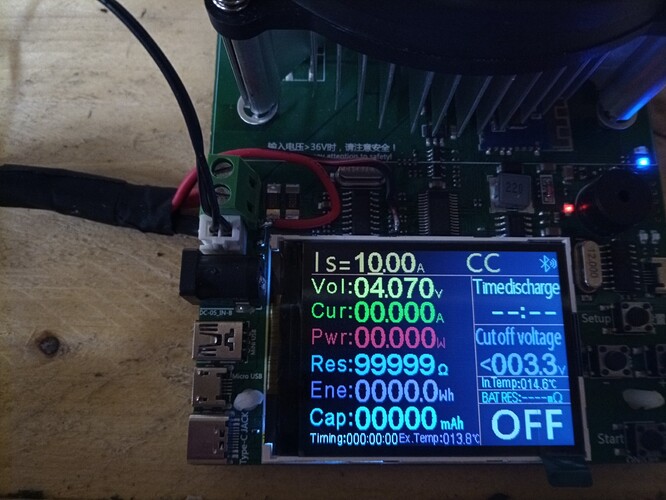

Auf Kapazität geprüft sowie auf Spannungsfestigkeit und mit dem Vapcell YR1030 auf Innenwiderstand (< 70mOhm) getestet habe ich die schon vor längerem