Das Projekt kenne ich natürlich.

Konzeptionell ist das quasi das diametrale Gegenstück zu meinem BMS.

Die haben den Anspruch, eine eierlegenden Wollmichsau zu entwicklen.

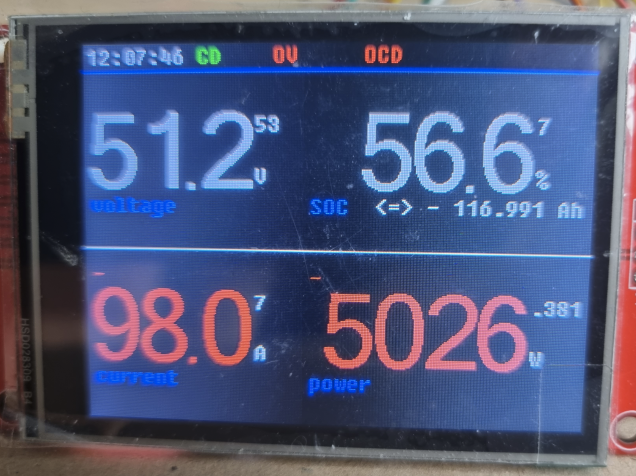

Ich möchte eine möglichst effiziente Lösung für 16s LFP haben.

Bzgl. HV vs LV:

Vor einigen Jahren wollte ich ursprünglich auch ein HV-System aus vielen seriellen 14s NMC Packs haben.

Muster der HW, mit der die Einzelpacks jeweils mit einem BQ zu einem HV Stack zusammengeschaltet werden können, sowie 6 14s Packs habe ich sogar hier.

2021 war ich dann jedoch gezwungen, schnell eine nutzbare Lösung zu haben, und habe die Packs dann doch erst parallel betrieben.

Als jemand der den Zusatzaufwand, den man treiben muss, um mit AC/DC bis über 1000 V sicher zu arbeiten, praktisch kennt, sage inzwischen aber, das kommt für mich für einen "kleinen" Batteriespeicher nicht mehr in Frage.

HV Batterien sehe ich im DIY Bereich auch zukünftig in der Breite nicht.

Auch technologisch sehe ich da keine wirkliche Notwendigkeit zu.

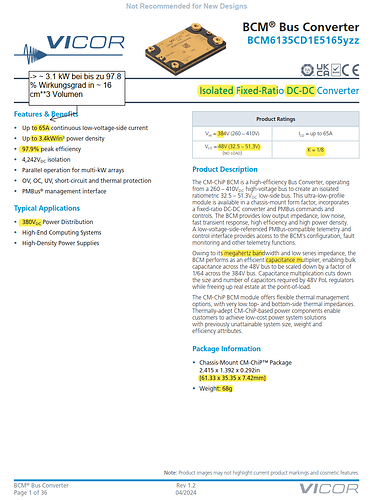

Wenn man sich mal anschaut, was technologisch heute mit einem DCX ( DC Transformator ) möglich ist:

https://www.vicorpower.com/products?productType=cfg&productKey=BCM6135CD1E5165T00

In Anlehnung daran, wäre es möglich ein kleines Modul zu entwickeln, dass weniger Leistungdichte hätte, dafür nur ~ 5 W Leerlaufverluste und ~ 99% Spitzenwirkungsgrad.

Mit einem solchen Modul könnte man einen 16s LFP Pack praktisch an jedem HV-WR ( also als virtuellen 128s Pack mit 1/8 der Kapazität ) betreiben.

Damit hätte man der Vorteil einer günstigen und sicher handhabbaren DIY 48V Batterie und könnte trotzdem auf die zukünftig sehr wahrscheinlich dominierenden HV-Hybrid-WR zurückgreifen.

Der einzige wichtige zukünftige Entwicklung dafür ist, dass die Preise von GAN-Fets weiter deutlich fallen, denn die dominieren heute die Kosten für einen solchen DCX.