Hi zusammen,

in der Regel findet man zum Innenwiderstand die Angabe bzw. die Vorgabe, nur Zellen bis max. 70 mOhm für die Verwendung in einer Powerwall zu benutzen. Manche benutzen noch 75 mOhm.

Welche Auswirkungen hat ein hoher Innenwiderstand?

Ich kenne nur den: je höher der Widerstand, desto niedriger die mögliche Stromabgabe. Aber da wir eh 60 oder mehr Zellen parallel haben, auf die sich die Stromstärke aufteilt ist der Strom für jede einzelne Zelle eh sehr gering.

Was also spricht noch dagegen, Zellen mit meinetwegen 100mOhm oder gar mehr zu benutzen, wenn die restlichen Kriterien stimmen? Also

- Kapazität

- Spannungsstabilität

- keine mechanischen Beschädigungen, kein Rost, Undichtigkeit, Elektrolytverlist etc.

Ich bin gespannt auf eure Antworten

Hi Stefan,

ein hoher Innenwiderstand lässt die Ausgangsspannung bei steigendem Strom zusammenbrechen. Die Spannung fällt über den Ri ab und wird „verheizt“.

Deine Frage finde ich dennoch sehr intersannt, da wie du schon geschrieben hast, schalten wir in der Regel viele Zellen parallel. Somit reduziert sich der gesamt Ri wieder erheblich.

VG

Christian

Hi Stefan,

es wird nach Meinungen gefragt:

Also im Prinzip spricht nichts dagegen Zellen mit 100mOhm zu nehmen und wenn Du 800 Zellen mit 95 bis 105 mOhm hättest

dann wäre der Speicher ja auch homogen.

Ich kann das nicht machen ( oder möchte das nicht ) da ich auch viele Zellen habe mit 25er oder 35er mOhm, so etwa bis 65mOhm.

Einfach nur weil ich denke die Range geht sonst zu weit auseinander.

Allerdings ist meine Erfahrung das Zellen über 80 mOhm keine vernünftige Kapazität mehr haben.

Meine Laptop- und Ebikezellen jedenfalls nicht.

Deine grünen LGMJ1 oder die rosa Samsung-35E haben doch wohl auch so 21 - 30 mOhm ? Samsung vielleicht bis 35 mOhm ?

Ich denke bei 100mOhm wären vielleicht noch um 2000mAh drin oder weniger.

Und wenn nominal 3400mAh waren finde ich die restlichen 2000mAh schon zu niedrig.

Anders bei 2400mAh oder 2500mAh Zellen. Da ist 2000mAh noch vertretbar oder ?

Deshalb gehe ich auch so weit und teste nur noch Zellen unter 75 mOhm.

Früher mußte ich mangels Masse alle Zellen testen, brauche ich heute nicht mehr.

Von 65 - 75 mOhm nehme ich die Zellen dann zu Testzwecken - vielleicht.

... und ich denke es liegt auch mit an der Packgröße. Wenn Du 120 Packs baust oder 160 Packs ( oder 240er wie HB )

dann ist das nicht so kritisch als bei einem 20er oder 40er Pack womöglich ...

gruß

sunap

Wenn gegenüber dem Neuzustand der Wert stark abweicht deutet das auch eine Veränderung hin. Ob das Sicherheitsrelevant ist kann ich nicht sagen.

Für mich ist es wichtig, dass die 14 Module einen vergleichbaren Innenwiderstand besitzen damit die Module gleichmäßig entladen werden.

Ob innerhalb des einzelnen Modul die Werte unterschiedlich sind wäre nach meiner Meinung unerheblich da die Stromabgabe nur über die Spannung sich regelt.

1 kWp Ost / 3,7 kWp West / 34 kWh LiFePO4 Inselanlage

Ich halte den Innenwiderstand für nicht ganz so relevant.

Wenn genügend Zellen parallel sind, dann ist die Stromabgabe pro Zelle sehr gering. Wenn doch einmal kurzzeitig höherer Strom gezogen wird, dann liefern die niedrigohmigen Zellen anteilig mehr, danach geben die hochohmigen langsam ihren dann noch etwas höheren Ladestand ab.

Entscheidender ist die Kapazität. Und für die Sicherheit der Sicherungsdraht...

15kWp PV, 15kWh DIY-Akku (7S) mit DIY-BMS V2.0, FelicitySolar 10kWh + Victron Multiplus2, 2xEAuto m. PV-gesteuerter Wallbox (evcc)

ist wie gesagt ein indikator

leider kann man nicht drauf schließen wie stark die zelle schon verschlissen ist

Projekt 80kWh / 26kWp Inselanlage - SMA Sunny Island

Sind Photovoltaik-Inselanlagen meldepflichtig?

Warum braucht man keinen 3phasen Batteriewechselrichter?

-- Sammelthread PV Anlagen Beispiele Umsetzung --

Die "Energiewende" kostet eine Kugel Eis..... pro kWh am Stromzähler.

Allerdings ist meine Erfahrung das Zellen über 80 mOhm keine vernünftige Kapazität mehr haben.

ja das stimmt, das fällt oft zusammen, das kann ich auch beobachten.

Aber eben nicht immer.

Deine grünen LGMJ1 oder die rosa Samsung-35E haben doch wohl auch so 21 - 30 mOhm ? Samsung vielleicht bis 35 mOhm ?

genau, da hatte ich bislang nicht eine einzige über 40 mOhm dabei. Aber auch keine ausgelutschten.

Wenn gegenüber dem Neuzustand der Wert stark abweicht deutet das auch eine Veränderung hin. Ob das Sicherheitsrelevant ist kann ich nicht sagen.

genau das ist der springende Punkt, den ich gerne versuchen würde zu klären.

Ich kann auch nicht sagen, wo diese 70 / 75mOhm herkommen. Ist das ein Erfahrungswert bei dem man annimmt, dass damit die Kapazität im Durchschnitt noch brauchbar ist, oder beginnt sich hier ein Schaden abzuzeichnen?

leider kann man nicht drauf schließen wie stark die zelle schon verschlissen ist

Was ja schonmal "gut" wäre für die Betrachtungsweise, ob auch Zellen > 70mOhm noch brauchbar sind.

Also ich bestimme bei mir ja die Kapazität (unter anderem) anhand des Innenwiderstands. Deswegen kenne ich einige der Zusammenhänge relativ gut:

Also grundlegend würde ich sagen:

Man muss sich immer an den <für die Zelle typischen> Innenwiderstand orientieren. Wenn der typischerweise bei 80mOhm liegt, dann sind 85 wahrscheinlich auch nicht dramatisch. Zumindest was die Lebensdauer/Beschädigung der Zelle angeht.

ABER: Zellen mit einem hohen "Normalwiderstand" sind in der Regel Zellchemien die heute eher nicht mehr verwendet werden (z.B. LCO) und haben damit eine eher geringe Zyklenfestigkeit. Deswegen lasse ich die Hände davon. Zudem können Zellen mit geringem Widerstand, höhere Ströme besser ab. Das schadet bei einer Powerwall ebenfalls nicht. Dafür gibt es natürlich auch Ausnahmen die man nennen kann, aber im Mittel ist es so. Zumindest nach meiner Erfahrung.

Viele Grüße

Andreas

da meine "Restekiste" mit 1800-2000mAh und Ri >70mOhm mittlerweile recht groß ist werde ich wahrscheinlich mal ein Test-System bauen und schauen, wie sich das so verhält.

Ich habe mir ein paar USB Powerbank Gehäuse bestellt. Ich denke ein paar der Zellen mit höherem Wiederstand werde ich mal dort verwenden.

Teilweise habe ich Zellen um die 80-90mOhm aber durchaus brauchbare Kapazitäten.

Wenn ich da nur gleiche Typen verwende sollte das denk ich kein Problem sein.

Aber Stefan auf den Testaufbau bin ich schon gespannt.

Schau mir gerne deine Berichte an. Sind immer top mit Fotos dokumentiert ![]()

Ich werde da wohl einfach ein kleines 14s System zusammenschustern für an die Wand in der Garage, wo ich jeden Tag einen Blick drauf haben kann. Bin da gerade eh "wild" am Verkabeln

Am Wochenende werden die letzten Laptopzellen durchgetestet sein, dann kann ich auch abschätzen, wieviele Zellen effektiv zum Basteln übrig sind

Ich werde da wohl einfach ein kleines 14s System zusammenschustern

und schon wieder artet es ein wenig aus... ![]()

Der Plan: 16s100p aus Resten 1.500mAh < 2.000mAh und <150mOhm.

Dazu habe ich mir den MPP-Laderegler + Grid-Tie-Inverter ausgeliehen, der eigentlich für das Grundlast System: 600W PV + 3KWh DIY 18650 Powerwall für Muttern gedacht war. Hab beides nochmal neu bestellt, vor dem Frühjahr geht es eh nicht an die Installation bei ihr vor Ort.

Der Messabgriff ist an der Wallbox, sodass der Akkustrom quasi direkt in das (bestellte) E-Auto fließt.

Der Wechselrichter schafft max. 850 Watt, also werden die Zellen nicht viel zu tun haben, bei 100p sind das max. 0,12A pro Zelle.

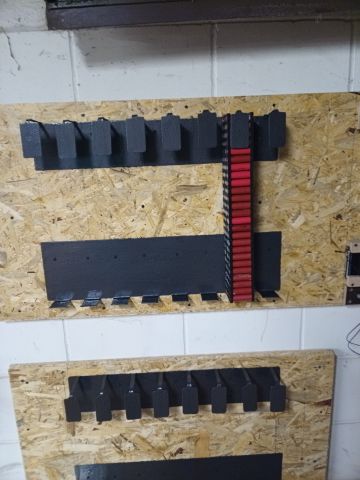

Da die Garage nicht im Haus ist sondern daneben verzichte ich dieses Mal auf ein feuerfestes Gehäuse, stattdessen möchte ich was neues ausprobieren: ein "Mounting System" wie HB es benutzt.

(Bildquelle: HBpowerwall@SL)

Ursprünglich wollte ich auch mit seinen CAD-Dateien zu einem Metallbetrieb, der mir die Halterungen mit einer CNC-Fräse anfertigt, aber gestern habe ich mich dann mal selbst daran versucht.

Basismaterial: ein altes 2mm Stahlblech

aus Metallresten eine Schablone geschnitten

das ist mein erstes Projekt mit dem Plasmaschneider, also ist das alles noch weit davon entfernt, perfekt zu sein...

...aber weitaus besser, als mit dem Winkelschleifer zugeschnitten

das ist der untere Teil der Akkupack-Halterungen

für den oberen Teil habe ich auch zuerst wieder eine Schablone zugeschnitten

da muss noch einiges mit dem WInkelschleifer nachbearbeitet werden. Metallschlacke wegschruppen, Ecken abrunden und Kanten brechen

fast fertig

etwa 5 Stunden hab ich für die vier teile benötigt

Befestigungslöcher bohren

da ich keine Biegepresse habe bearbeite ich die Halterungen mit dem Hammer

sitzt, wackelt und hat Luft

fertig zum Lackieren

ich benutze wieder Metallschutzlack...

...mit Hammerschlag-Optik

das ist der Stand von gestern Abend, das muss nun erstmal ein paar tage trocknen, nach Weihnachten geht es dann weiter ![]()

zwischern den Tagen habe ich viel Zeit in der Garage verbracht und gebastelt

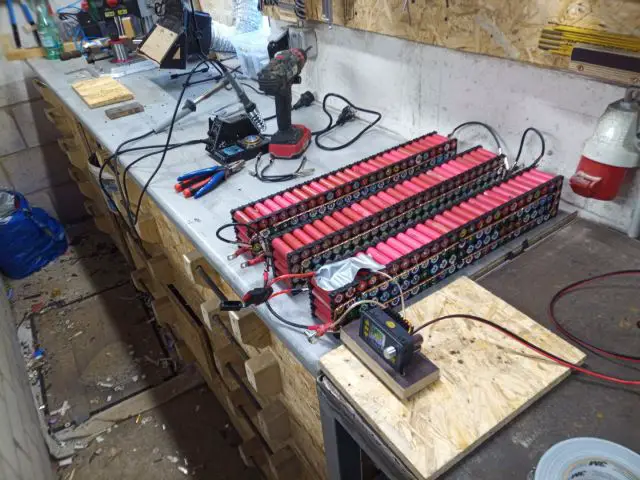

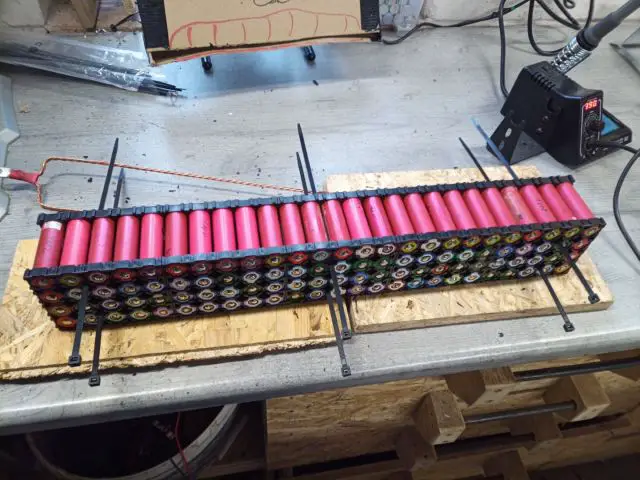

mittlerweile sind alle Laptopakkus zerlegt, und damit ich auf 1.600 Zellen komme (16s100p) muss ich bei den Zellen ab 1.500mAH anfangen

Innenwiderstand mit dem Vapcell YR1030 messen, alles unter 150mOhm wird verwendet.

Im Bereich zwischen den empfohlenen 70mOhm und den nun von mir nun "akzeptierten" 150mOhm ist die Verteilung in etwa wie folgt:

- 70% liegen zwischen 70 und 90mOhm

- 20% zwischen 90 und 110mOhm

- 10% zwischen 110 und 150mOhm

ich will versuchen, nur Zellen unter 2.000mAh zu benutzen, also die, die ich sonst nicht verwenden würde

Ausnahme: diese hier zwischen 2.000 und 2.400 sind aussortierte Zellen mit einem Ri zwischen 70 und 150mOhm die eigentlich auch entsorgt worden wären

außen das sind alles unterschiedliche Sanyos

die Packs werden von unten nach oben reingeschoben und dann in der unteren Halterung eingeklippst

von alleine fallen die nicht mehr raus, dazu braucht es sogar etwas Kraftaufwand

bisher hab ich die roten Sanyos nie gemocht, aber so gefallen die mir sogar ganz gut

Wallbox, Sicherungskästchen, Wechselrichter samt Limiter, MPPT Laderegler und BMS sind bereits parat, jetzt müssen "nur noch" die AKkupacks fertig gebaut und getestet werden

hmm, meine Abzugshaube ist zu kurz... egal, besser als nix

das Vorlöten geht fix, auch bei Temperaturen um Null Grad

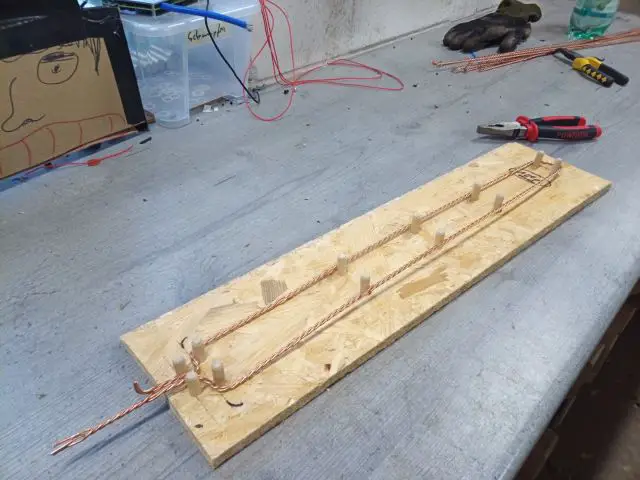

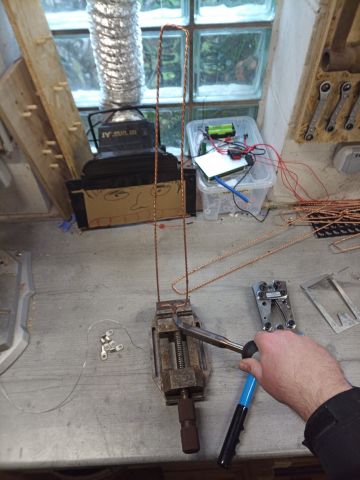

mal eben eine neue Biegeschablone für 100p Packs aus einem Reststück 15mm OSB Platte gebastelt

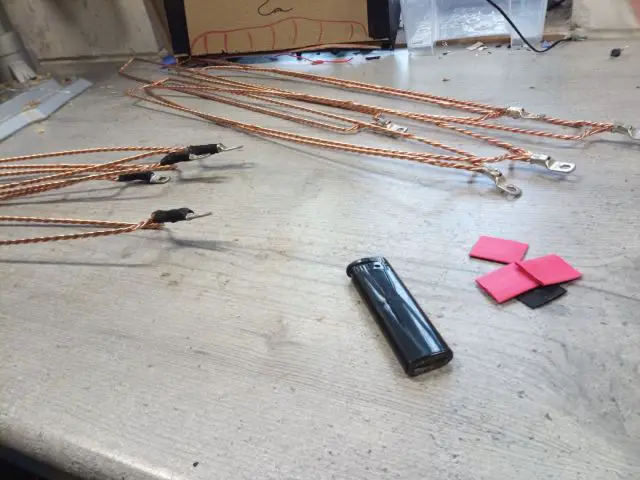

die 16mm Ringterminals in SC16-6 werden wie immer gelötet und dann gecrimpt

Schrumpfschlauch drüber zur farblichen Kennzeichnung

vorbohren und Kabelbinder einziehen

Kupferbusbars anbringen. Da der Wechselrichter nur 850W liefert werden die Packs nicht stark belastet werden, also nehme ich wieder 3x 2,5mm² was dann in der Summe 15mm² Leitungsdicke sind

wegen der Packlänge durch die 100p Bauweise verbaue ich die Busbars dieses Mal entgegengesetzt, damit die Belastung der Zellen gleichmäßig ist

Sicherungsdraht in 0,2mm / 5A auf beiden Polen anlöten. Ich benutze eine billige Lötstation und 370°C für die Pluspole sowie 390°C für die Minuspole. Bei den aktuellen Temperaturen um die -1 Grad kann man auch mal 5°C Löttemperatur draufpacken

für die Lötpunkte auf der Busbar muss der 150W Lötkolben her

Hier noch ein langweiliges Video vom Löten, ohne Zeitraffer, aber so sieht man mal in Echtzeit, wie lange das dauert

18650 Powerwall - 100p Akkupack löten mit Busbars und Sicherungsdraht

Rund 35 Minuten für ein 100p Pack für Vorlöten, Busbars anbringen, Sicherungsdraht auf Zellen und Busbar verlöten

Balancing der einzelnen Packs und Aufladen auf 4,05V mit dem DPS5008 bevor es zum Kapazitätstest geht

am DL24 "Dummy Load" (= elektronische Last) mit 15A Ebtladestrom zwischen 4,05V bis runter zu 3,3V bringen die Packs 500Wh. Das ist die Kapazität, die ich später effektiv nutzen werde da ich genau diesen Spannungsbereich fahren werde. Bei 16 Packs sind das dann 8KWh gesamt. Das entspricht recht genau dem, was ich auf meinem täglichen Arbeitsweg verfahren werde.

übrigens gerade rechtzeitig, denn mein vor drei Monaten bestelltes E-Auto ist die Tage endlich angekommen

-> Aiways U5 @ "eAutos im Forum?"

Da hast du ja echt viel Zeit und Aufwand in das “Test-System” gesteckt. Sieht echt sauber aus mit den Wandhalterungen. Macht was her.

Auf was möchtest du jetzt bei dem Test speziell achten? Das Augenmerk sollte ja auf den Innenwiederständen liegen. Aber ich wüsste jetzt nicht auf was ich achten sollte. Hast du dir einen Plan überlegt oder lässt du das System einfach mal ne ganze Zeit so laufen?

Gute Fahrt mit dem neuen E-Auto!